ZSK320擠壓造粒機在線自動換網經驗總結

陳興鋒��,牟 達����,姚圣兵

(中國石油廣西石化公司,廣西欽州535000)

摘要:介紹了ZSK320系列擠壓造粒機的結構����,討論了SWZ7000換網器在換網過程中遇到的問題并提出了解決方法��。通過采取調節(jié)擠壓造粒機負荷�、調節(jié)筒體及模板溫度���、清理換網器滑道并涂抹硅油�����、調整節(jié)流閥開度等措施�,控制了熔融泵的進出口壓差���,從而提高了在線自動換網的成功率�,保證了擠壓造粒機的長周期連續(xù)平穩(wěn)運行��。

關鍵詞:ZSK320擠壓造粒機���;在線自動換網;熔融泵進出口壓差

中圖分類號:TQ051.9+3 文獻標識碼:B 文章編號:1671-9905(2018)10-0064-03

中國石油廣西石化公司生產四部聚丙烯車間采用德國Coperion公司20萬t·a-1的ZSK320系列擠壓造粒機�����,用的是SWZ7000換網器,換網器濾網是100目和150目的����。本文對SWZ7000換網器在換網過程中遇到的問題進行了分析,并提出了相應的解決方法��,包括調節(jié)擠壓造粒機負荷��、調節(jié)筒體及模板溫度�、清理換網器滑道并涂抹硅油、調整節(jié)流閥開度等��,以控制熔融泵的進出口壓差�����,從而提高在線自動換網的成功率�����,保證擠壓造粒機的長周期連續(xù)平穩(wěn)運行���。

1 ZSK320擠壓造粒機結構

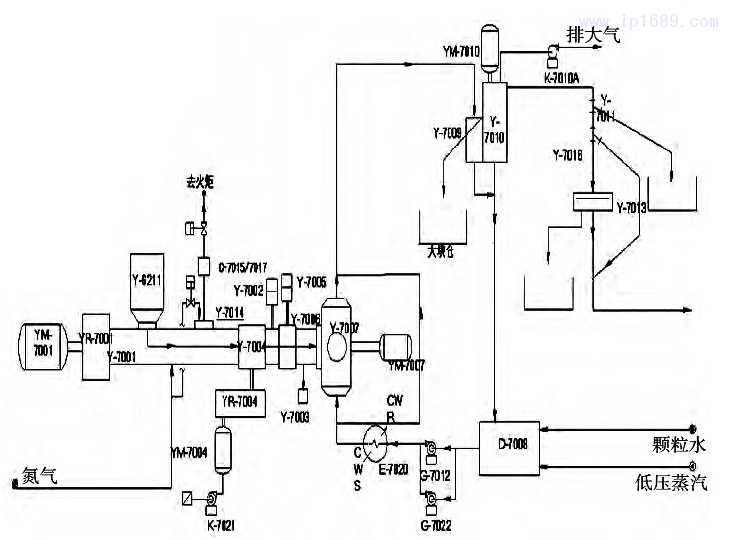

擠壓造粒系統由主電機及輔助電機(YM-7001)�����、主齒輪箱(YR-7001)����、進料料斗(Y-6211)、

筒體�、節(jié)流開車閥(YM-7002)、熔融泵及電機(YM-7004)�����、換網器(Y-7005)�����、切粒機(Y-7007)����、液壓油系統以及粒料處理系統等組成(圖1)。

圖1 擠壓造粒主要系統

擠壓機筒體共有9段�,根據螺桿的捏合塊形式,分為輸送區(qū)����、塑化區(qū)�����、混煉剪切區(qū)、脫氣區(qū)���、均化區(qū)����、加壓區(qū)�。筒體采用冷、熱油系統進行調溫控制��,其中第一段筒體采用的是循環(huán)水冷卻����,且筒體驅動端配有專用的WOODEX密封(螺桿密封),使用低壓氮氣作為密封��。冷�、熱油系統介質均為導熱油,采用電加熱的方式��,其中脫氣段導熱油筒體只有熱油系統�,沒有冷油進行調節(jié),脫氣系統帶有3個脫氣罐和特殊設計的脫氣口�。

節(jié)流開車閥(YM-7002)直接連接到最后一個混煉螺桿的截面上����,調整內置節(jié)流閥瓣���,可以影響熔體能量的儲存或轉移到加工部分����。節(jié)流閥瓣被設計成一個圓盤�����,兩個點繞著一個水平軸旋轉�,由電機驅動進行左右調整,在軸上設置的電位器決定節(jié)流瓣的位置指示���。開車閥由1個閥體和驅動機構組成����,在殼體中集成的啟動閥由1個主軸和1個液壓旋轉動作執(zhí)行機構組成���,該主軸可開啟和關閉���,被用來確定熔體的排放方向�,開啟時�,處理部分的熔體被排放

到地板上���,以防止非規(guī)范熔體到達下游部件�����,當主軸旋轉90°時�����,熔體流動到下游處理單元����。

熔融泵位于開車節(jié)流閥后�����,其作用是增加物料壓力�����,滿足換網器和切粒機的壓力。熔融泵包括變頻電機���、齒輪箱����、齒輪泵等部分�����。其中齒輪箱設有潤滑油系統��,帶有2臺油泵���,1個油冷卻器�����,2個互為備用的油過濾器��。齒輪泵本體帶有1套油溫控制系統�����,溫度控制系統有油加熱和冷卻兩個系統�����。

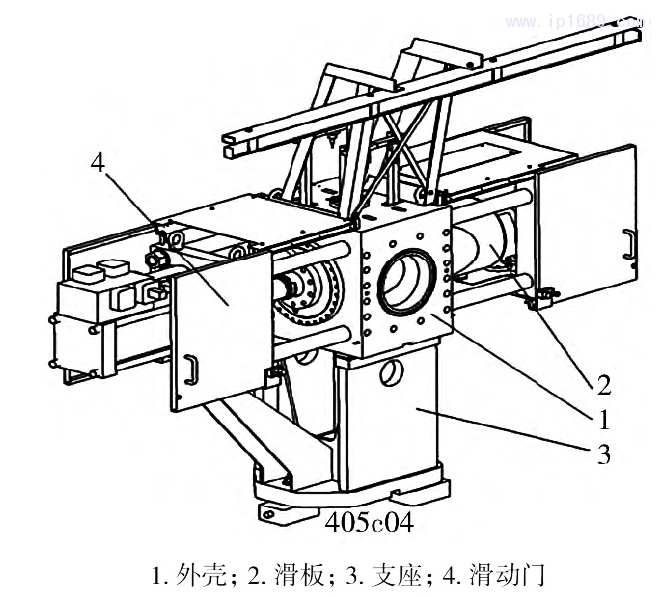

在復合裝置中��,需要通過篩網來過濾熱塑性熔體(圖2)���。換網器(Y-7005)通過螺栓連接到擠壓機上下游單元,主要由3個部分組成:1)外殼�,安裝在支座上。外殼上的冷卻板用于防止熔體從密封間隙流出�����,冷卻板與除鹽水冷卻水回路相連��;2)滑板���,安裝在外殼的座孔內��,滑板上有2個孔���,各裝1個過濾網;3)支座���,換網器安裝在支座上�,由支座吸收換

網器因熱膨脹產生的軸向位移。支座的裝配面決定換網器軸向的精確對準���,用固定器將支座錨固在基礎上����;4)滑動門�����,上裝有機械鎖�����,由按鍵傳遞系統控制關閉的門位置�����,只有當所有滑門都關閉時����,才能移動滑板。

圖2 換網器結構

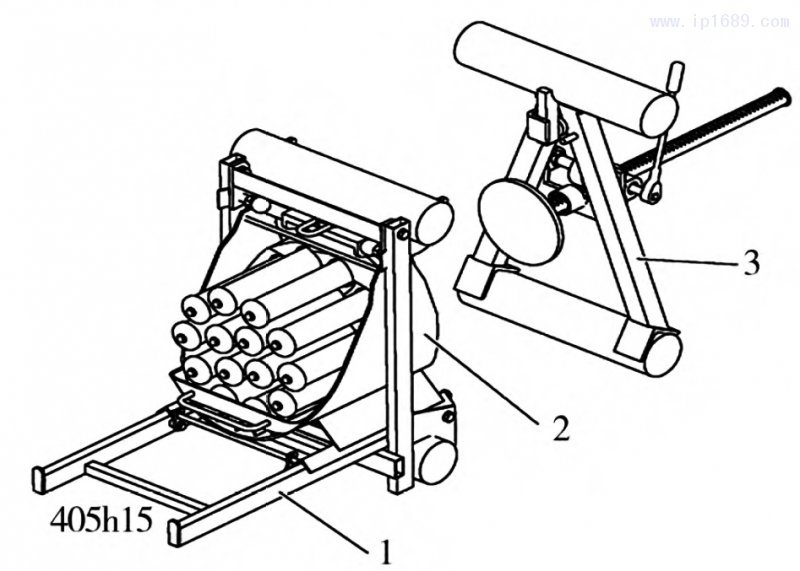

如圖3所示����,每個過濾網片包括以下組件:網芯固定板�����、支撐架����、網芯�。經過高溫加熱后,液壓缸能在3s內將滑板移至對面位置���。切換時,滑動板由液壓缸沿橫向向熔體流動方向移動�,滑動板從一個過濾器插入到另一個過濾器內完成過濾網切換,移動滑板所需的動力由單獨安裝的液壓單元提供�。

圖3 濾網結構

聚丙烯熔融物料從換網器流入到模板,切粒機(Y-7007)的旋轉切刀將模板孔流出的物料在模板表面切成均勻的顆粒�。切粒水從下部流入到切粒水室,顆粒被切粒水冷卻后隨切粒水流到離心式干燥器進行干燥分離���。干燥分離后的物料進入振動篩(Y-7013)進行分級篩檢�����,合格的物料進入擠壓機組出料料斗后����,通過風送系統送到合格料倉,然后送到庫房進行包裝���。經干燥器分離下來的切粒水�,經過濾器過濾后進入切粒水箱(D-7008)循環(huán)使用��。

2 ZSK320在線自動換網出現的問題及解決方法

2.1 在線自動換網遇到的問題

自2010年9月擠壓造粒機組投入運行開始�,由于種種原因,一直無法實現在線自動換網�����。2013年3月大檢修期間�����,邀請Coperion工程師對換網器進行了調試���,仍未能實現在線自動換網��。調研發(fā)現有以下幾方面的原因:1)動力不足��,換網器液壓油系統儲能器的壓力不夠�����,導致切換速度慢��;2)液壓換向系統動作慢�����,液壓油臟��,導致電磁閥卡塞���;3)換網器液壓缸內部活塞的密封件損壞;4)最主要的原因��,是每次換網過程中都會出現熔融泵進出口壓差(PD41420/PV)高報聯鎖(20.787MPa)�����,導致停車���。

2.2 解決方法

2.2.1 換網器液壓油系統的解決方案

1)在2016年大檢修期間��,對儲能器進行了檢查��,消除了接管漏點���,保持壓力維持在正常范圍之內���,離線切換動作快速靈活;

2)更換整個系統的液壓油�,清理油箱并更換液壓油過濾器,保證整個液壓油系統干凈�����;

3)更換了換向電磁閥�����,保證切換順暢�����;

4)對換網器液壓油缸內部活塞密封件進行了檢查和更換���。

2.2.2 熔融泵進出口壓差高報聯鎖停車的解決方案

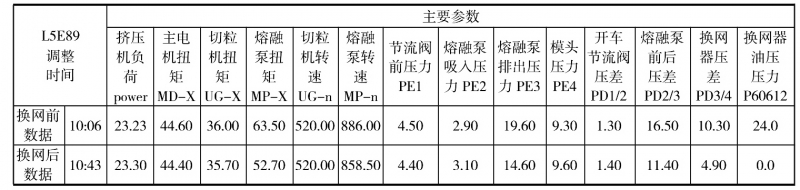

由大量的換網實踐經驗發(fā)現��,PD41411/PV和PD41421/PV兩個壓力信號在換網過程中基本不會出現單獨觸發(fā)聯鎖停車的情況�����,絕大多數情況都是熔融泵進出口壓差(PD41420/PV)高報導致聯鎖停車�����。同時����,對PD41420/PV的壓力趨勢圖進行認真分析后發(fā)現,從換網開始到PD41420/PV采集到換網壓力峰值��,這之間大概有3~5s的時間延遲��,如果壓力的峰值在這個時間段內越快通過����,那么在線自動換網的成功率就會越高;反之,如果超過5s或以上����,那么換網成功率就會很低����,甚至會導致換網失敗����。因此����,熔融泵進出口壓差(PD41420/PV)大概有3~5s左右的時間,讓切換過濾網時產生的壓力峰值通過����,如果在這個時間段內,切換過濾網的壓力峰值還未通過�,且超過了PD41420/PV的連鎖邏輯值,勢必會造成在線自動換網的失敗����。因此我們考慮通過兩個途徑來提高在線自動換網的成功率:一是在切換過程中通過調節(jié)擠壓造粒機的各參數,保證在切換過程中���,熔融泵進出口壓差峰值(16.87MPa)不超過邏輯聯鎖值(表1)���;二是在切換過程中,使熔融泵進出口壓差峰值在采集波峰信號的延遲時間內快速通過,使得PD41420/PV采集到的是波峰后的數據����,保證采集到的壓力值不超過邏輯連鎖值。

表1 L5E89在線自動換網前后參數對照表

從以上兩點可以看出���,要想提高在線自動換網的成功率�����,一方面要提高在線換網的速率���,另一方面要降低換網過程中熔融泵進出口壓差的峰值。目前我們采取的措施有:

1)提前4h將備用濾網安裝到位����,測量過濾網安裝口平面尺寸,確保完全安裝入內��,保證備用過濾網預熱正常����,并提前0.5h關閉換網器冷卻水,提高備用濾網的溫度�����,降低物料通過濾網時的阻力����,從而降低熔融泵進出口壓差;

2)清理換網器滑道����,涂抹上硅油,保持滑道的清潔����,便于滑道在切換時快速通過,從而提高換網速率��;

3)根據不同的生產牌號和熔融指數����,調整節(jié)流閥開度和生產負荷,保證熔體具備一定的穿透速率�。需要注意的是,節(jié)流閥開度和生產負荷的控制需要根據實踐經驗進行調整��,負荷過高�����,熔融泵前后壓差會上升,負荷過低��,則會對穿透速率造成一定影響�。另外還可以適當提高筒體導熱油溫度和模板溫度,增加熔體的流動性���,降低流體阻力����。

3 結論

本文對擠壓造粒機在線自動換網時遇見的問題進行探討���,得出結論�,要想提高在線自動換網的成功率��,一是要調節(jié)各參數��,降低換網過程中熔融泵進出口壓差的峰值�����;二是要提高在線換網的速率��,讓熔融泵進出口壓差的峰值盡快通過,使得PD41420/PV采集到的數據不超過邏輯連鎖值���。總的來說就是保證換網器的換網速率�����,并通過調節(jié)擠壓機的生產負荷�����、節(jié)流閥開度���、熔體溫度等�����,使得在減少熔體阻力的同時�,又讓其保持一定的穿透速率���,能夠快速通過切換過來的備用過濾網���,從而提高在線自動換網的成功率��。

參考文獻:

[1]閆曉東.CWPZSK350擠壓機運行優(yōu)化控制[J].內蒙古石油化工����,2013(13):77-78.