張黎明

(高科建材(咸陽)管道科技有限公司����,陜西 咸陽 713300)

摘要:通過分析塑料管材擠出成型的作用機理及工藝流程,結(jié)合管材專用料高密度聚乙烯樹脂HDPE的性能測試及實際應用情況����,分析擠出溫度、擠出速度等參數(shù)對管材性能的影響����,在合理參數(shù)取值下進行高性能管材制備。

關(guān)鍵詞:聚乙烯���;塑料管材����;擠出成型����;熔體流動速率

根據(jù)塑料制品擠出成型形狀上的不同���,可將制品劃分為管材擠出、板擠出以及片材擠出等��,其中管材擠出成型方式占比較大�,工藝技術(shù)也相對成熟,各種高性能�、特殊結(jié)構(gòu)管材的出現(xiàn)也使其應用領(lǐng)域越來越廣泛。高密度聚乙烯樹脂即HDFE作為一種新型管材專用料���,具備耐腐蝕�����、耐熱�����、耐磨性能�����,本文通過控制該種材質(zhì)下管材成型工藝及相關(guān)參數(shù)�,對成型管材進行性能結(jié)構(gòu)測試,分析HDPE材質(zhì)下管材成型性能及應用效果[1]�。

1管材擠出設備分析

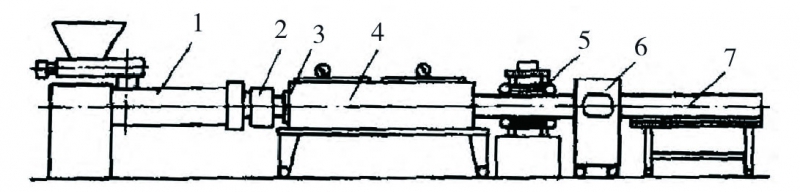

料管材成型加工過程中的管材擠出生產(chǎn)線如圖1所示,包括擠壓機�、定形裝置、水冷裝置��、切割裝置�����、卷取堆料架等設備���。其中擠壓機作為生產(chǎn)線最關(guān)鍵設備,用于塑化管材����,為擠壓成型提供壓力,通常包括單螺桿���、雙螺桿及多螺桿擠壓機設備�����,具體擠壓系統(tǒng)由螺桿和機筒組成����,通過驅(qū)動螺桿在選定扭矩轉(zhuǎn)速參數(shù)下進行塑料擠出成型加工;定形裝置主要是對管材的內(nèi)徑��、外徑進行定型確定�,水冷裝置用于控制定徑管材定型,防止管坯變形���;切割裝置即用于將擠出管材從端口處切割成所需長度�,并進行統(tǒng)一卷曲堆疊���。

1—擠壓機����;2—機頭�����;3—定形裝置��;4—水冷裝置����;5—驅(qū)動裝置�����;6—切割裝置�����;7—卷取堆料架

圖1 管材擠出生產(chǎn)流程示意圖

2 HDPE管材制備及工藝流程

料管材的制備過程�,主要依據(jù)選用材質(zhì)及管材結(jié)構(gòu)性能�����,選取不同的制備生產(chǎn)工藝���,但基本過程都是通過將聚合物物料添加至擠出機料斗,并通過控制加熱溫度�����,利用螺桿�、機同對物料進行摩擦擠壓,從而使物料變?yōu)樗芑廴趹B(tài)���,并在螺桿推移下向前運動���,經(jīng)預制尺寸機頭流出�����,進行后續(xù)定型冷卻切割作業(yè)�����,完成擠出成型過程�����。其中���,擠出成型過程中所需控制的參數(shù)包括螺桿轉(zhuǎn)速、加熱溫度�����、水冷溫度以及牽引速度等[2]���。

1)螺桿轉(zhuǎn)速控制�����。螺桿轉(zhuǎn)速參數(shù)主要影響到管材的產(chǎn)量以及擠壓質(zhì)量�����,螺桿轉(zhuǎn)速的確定需要結(jié)合所產(chǎn)管材的尺寸規(guī)格進行綜合確定�,轉(zhuǎn)速過慢會影響到生產(chǎn)線整體產(chǎn)能,而轉(zhuǎn)速過快則會影響到物料的塑化過程�����,影響到成型管材的性能強度�。

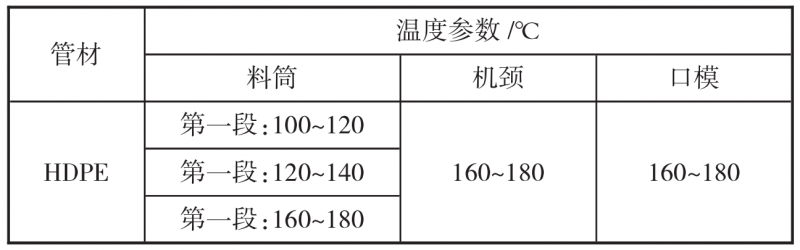

2)加熱溫度。溫度參數(shù)會影響到管材的塑化質(zhì)量及產(chǎn)品性能���,溫度太低會影響塑化水平���,而溫度過高則會導致物料發(fā)生分解,因此需要結(jié)合實際物料材質(zhì)���、擠出機設備結(jié)構(gòu)進行溫度參數(shù)確定,其中HDPE管材的加工溫度范圍如表1所示[3]�。

表1 HDPE管材的加工溫度范圍

3)水冷溫度控制。HDPE管材的整個生產(chǎn)流程都需要進行水冷降溫處理,包括對擠出螺桿���、定徑套管以及冷卻水槽的降溫過程���,其中對螺桿進行水冷降溫可以有效避免因螺桿與物料的長期摩擦導致的物料粘結(jié)、分解�����,有助于提高生產(chǎn)效率��。螺桿的冷卻水溫多控制在70~80℃�����,定徑套管的溫度多控制在30~50℃���,成型管材經(jīng)定徑處理后還需通過冷卻水槽進行水冷降溫�,需要注意管材的水浸需要與管材擠出方向相反����,從而使管材逐步進行降溫,避免管材內(nèi)應力過大出現(xiàn)彎曲變形���。

4)牽引速率�。管材成型過程中的驅(qū)動速率控制,是確保管材直徑尺寸一致的關(guān)鍵因素�����,速率過快會導致成型管材厚度不一�����,而速率過慢則無法進行高效生產(chǎn)�,因此需要結(jié)合擠出機的轉(zhuǎn)速進行牽引速率匹配,一般要求牽引速率稍大于擠壓機轉(zhuǎn)速�。

3 HDPE管材結(jié)構(gòu)及性能測試

3.1方案設計

為了分析HDPE管材的實際擠出工藝效果,找出影響管材成型性能的關(guān)鍵因素參數(shù)�����,制定了如下測試方案:設定160~220℃溫度范圍����,通過改變擠出溫度來分析溫度參數(shù)對管材成型性能的影響;在一溫度恒定值下�,分析擠出速率參數(shù)對管材成型性能的影響,設定速率包括0.5�、1.0、2.0���、4.0��、5.0m/min幾項����,所設計HDPE管材的公稱外徑32mm��、管厚2.9mm�。

3.2管材擠出效果分析

在進行管材實際制備擠出生產(chǎn)時,需要注意擠出速率均勻�,也即控制好電機電流波動,保證螺桿速率穩(wěn)定��,同時需要嚴格控制擠出溫度�,保證單一變量下分析管材成型性能,避免因溫度波動對擠出壓力���、熔體黏度產(chǎn)生影響�。最后需要控制好每次試驗的料斗加料情況�,在加料速度穩(wěn)定情況下,研究溫度����、速率參數(shù)對管材擠出成型性能的影響��。

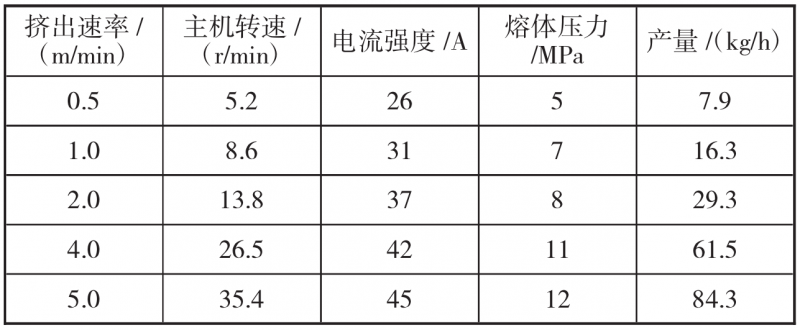

1)擠出速率的影響�����。如表2所示���,為溫度恒定200℃下,各擠出速率下生產(chǎn)線生產(chǎn)性能的變化情況��?���?梢钥闯觯诳刂葡嗤瑴囟葏?shù)條件下��,通過增大擠出速率��,擠出機主機轉(zhuǎn)速�、電流強度以及聚合物熔體壓力都顯著增大,同時由于擠出速率的變化會直接影響到管材成型的壁厚��、尺寸以及性能�����,因此需要注意控制擠出速率與牽引速度向匹配[1]���。

表2 擠出速率對管材生產(chǎn)性能的影響

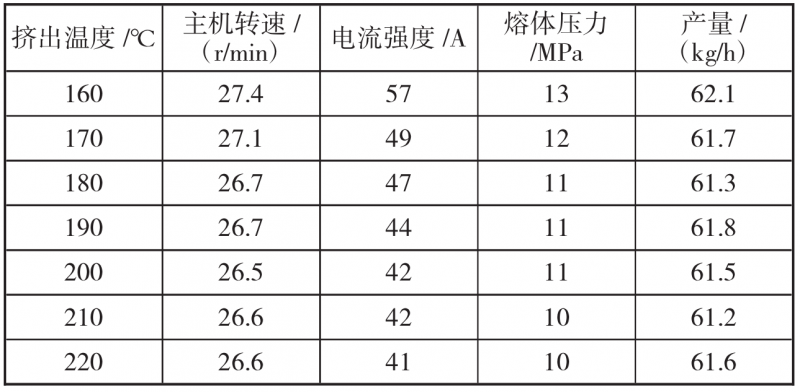

2)溫度參數(shù)的影響���。控制擠出速率4m/min不變����,分析不同溫度參數(shù)下的生產(chǎn)工藝條件,具體見表3所示����。分析表3數(shù)據(jù)可以看出,在擠出速率不變的條件下�����,提高溫度參數(shù)��,電流強度以及熔體壓力數(shù)據(jù)都會相應降低����,同時當溫度參數(shù)>200℃時����,這一影響效果會變緩���。同時通過分析上述兩種參數(shù)因素對生產(chǎn)線生產(chǎn)工藝的影響可以發(fā)現(xiàn)����,在該溫度�����、速率控制范圍內(nèi)���,均可制備出性能優(yōu)異的HDPE管材�����,綜合考慮到產(chǎn)量以及能耗方面的影響���,可以確定溫度參數(shù)控制在180~200℃、速率參數(shù)參數(shù)結(jié)合生產(chǎn)設備上限時���,管材的制備效率最優(yōu)[2]�����。

表3 溫度參數(shù)對管材生產(chǎn)性能的影響

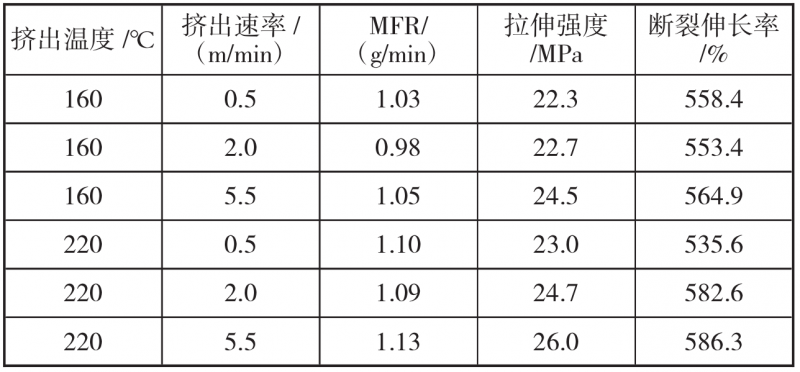

3)管材拉伸性能測試�����。選取上述溫度���、速率參數(shù)下生產(chǎn)線實際生產(chǎn)HDPE管材,進行性能測試��,包括MFR���、拉伸性能兩方面結(jié)果測試��,具體如表4所示�。分析表4數(shù)據(jù)可以看出����,溫度參數(shù)以及擠出速率參數(shù)兩因素對HDPE管材的成型性能,包括MFR�����、拉伸強度的性能影響關(guān)系并不明顯,其中前者主要控制在10g/10min左右�,后者拉伸強度的變化保持在530%~615%左右。因此可以認為�����,HDPE管材的成型性能存在的偏差并不會由擠出溫度����、速率的變化而出現(xiàn)顯著差異,也即該HDPE管材的加工工藝中�����,溫度����、速率參數(shù)可以控制在較廣的加工范圍內(nèi),該材質(zhì)均可保持較好的材料性能[3]����。

表4 HDPE管材性能測試結(jié)果

4結(jié)論

通過分析上述HDPE管材的加工生產(chǎn)線流程,同時分析溫度參數(shù)��、擠出速率參數(shù)對生產(chǎn)工藝性能以及管材性能的影響,得出如下結(jié)論:

1)溫度���、擠出速率參數(shù)的改變�,會影響到實際生產(chǎn)過程中生產(chǎn)工藝的變化�����,包括主機轉(zhuǎn)速�、電流強度、熔體壓力等參數(shù)的變化����,需要通過協(xié)調(diào)匹配生產(chǎn)參數(shù)����,完成管材成型加工工藝流程。

2)溫度����、擠出速率參數(shù)的改變,對管材的成型材質(zhì)不會產(chǎn)生顯著影響����,通過測試MFR、拉伸性能等參數(shù)并不會發(fā)生顯著改變,也即該HDPE管材的溫度敏感性弱��,可以在上述參數(shù)范圍內(nèi)���,實現(xiàn)性能優(yōu)良HDPE管材的生產(chǎn)��。

參考文獻

徐一冰��,劉愛南��,譚文桐����,等.高密度聚乙烯高效載體Ⅱ型催化劑

及其樹脂生產(chǎn)工藝[J].石油化工�����,1987(7):477-484.

呂明福�����,張洪波�,張師軍.管材專用料HDPE4803T加工性能的研

究[J].現(xiàn)代塑料加工應用�,2011(2):29-32.

高峰��,李海梅�����,申長雨.塑料成型加工實用技術(shù)講座(第五講)塑料管材和板材的擠出成型[J].工程塑料應用��,2003(7):52-57.