傳統(tǒng)熱塑性塑料管材的擠出成型���,熔體流動(dòng)方向平行于管材軸線�����,管壁中塑料大分子鏈沿平行于管材軸線取向�����,管壁的強(qiáng)度是軸向大于周向�����,而承壓管材的受力則是周向?yàn)檩S向的二倍����,因此軸向和周向強(qiáng)度與軸向和周向應(yīng)力相悖。熱塑性塑料管材擠出涂覆成型將熔體流動(dòng)方向旋轉(zhuǎn)為與管材軸線接近垂直�����,塑料大分子鏈以沿管材周向取向?yàn)橹?����,使塑料管材周向?qiáng)度大于軸向����,使軸向、周向的強(qiáng)度和受力保持一致�。

1、前言

熱塑性塑料管材發(fā)明至今��,已有七十余年的歷史�����,塑料管材的品種��、用量、應(yīng)用技術(shù)和制造技術(shù)等都取得驚人進(jìn)步��。

然而���,傳統(tǒng)熱塑性塑料管材的擠出成型�,塑料熔體的流動(dòng)方向平行于管材軸線�,七十余年來(lái)基本無(wú)變化�����。此舉帶來(lái)的弊端是:管壁中塑料大分子鏈?zhǔn)茄仄叫杏诠懿妮S線取向的����,管壁的強(qiáng)度是平行于管材軸線方向大于垂直于管材軸線方向。這與承壓管材承受內(nèi)壓時(shí)管壁受力恰恰相反����。根據(jù)承壓管材的受力分析,當(dāng)管材在承受內(nèi)壓時(shí)�,管壁中沿圓周產(chǎn)生的應(yīng)力約為管壁中平行于管軸線所產(chǎn)生應(yīng)力的兩倍以上。

本來(lái)塑料的強(qiáng)度就比金屬低很多����,塑料強(qiáng)度高的方向并未用于塑料管材強(qiáng)度需要高的環(huán)向管壁上��,而是落在了相對(duì)而言強(qiáng)度要求不高的軸向上��,這一現(xiàn)象的存在�����,無(wú)疑是一種很大的浪費(fèi)���。不同的塑料,這種各向異性差別的大小也不盡相同�,如*容易取向的TLCP,當(dāng)采用注射成型時(shí)����,平行于熔體流動(dòng)方向的強(qiáng)度高達(dá)垂直于熔體流動(dòng)方向的三倍左右,也就是說(shuō)����,強(qiáng)度可達(dá)150MPa的TLCP,當(dāng)采用傳統(tǒng)擠出成型法制造管材時(shí)�,其可利用強(qiáng)度不足50MPa。

中國(guó)專利CN101332667A公開(kāi)了一種長(zhǎng)玻纖增強(qiáng)塑料管材擠出機(jī)頭��,具體涉及一種安裝在塑料擠出機(jī)上且具有長(zhǎng)玻璃纖維在線螺旋復(fù)配特點(diǎn)的塑料圓形管材擠出機(jī)頭���。該裝置具有玻璃纖維的輸入及纖維與熔體的混合分布裝置和芯棒轉(zhuǎn)動(dòng)裝置����,該機(jī)頭的混合分布裝置成功將一定長(zhǎng)度經(jīng)偶聯(lián)劑處理的玻璃纖維輸入到已塑料化的塑料熔體中,并使玻璃纖維均勻地混合到其中�����,成為纖塑混合熔體��。該機(jī)頭的芯棒轉(zhuǎn)動(dòng)裝置實(shí)現(xiàn)了熔體在芯棒和口模間由沿芯棒軸線流動(dòng)到繞芯棒螺旋方向流動(dòng)的轉(zhuǎn)變�����,直至固化����。上述裝置擠出的塑料管材中�����,聚合物分子和長(zhǎng)玻璃纖維沿軸線的螺旋方向取向����,大大提高了管材的周向強(qiáng)度�。

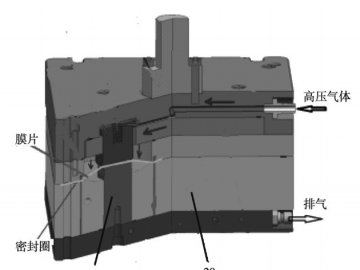

但是�,上述塑料管材中長(zhǎng)玻璃纖維周向排布是通過(guò)芯棒在口模中的旋轉(zhuǎn)實(shí)現(xiàn)的,需要外加驅(qū)動(dòng)動(dòng)力并設(shè)置相應(yīng)的傳動(dòng)裝置(如芯棒轉(zhuǎn)速調(diào)節(jié)鏈輪��、芯棒旋轉(zhuǎn)傳動(dòng)鏈輪支架�、芯棒旋轉(zhuǎn)傳動(dòng)鏈條、可旋轉(zhuǎn)芯棒與傳動(dòng)從動(dòng)鏈輪)����,不僅消耗能量且機(jī)頭結(jié)構(gòu)復(fù)雜;另外,上述裝置中一個(gè)無(wú)法克服的弊端是����,熔體隨芯棒旋轉(zhuǎn)并被逐漸推出口模冷卻定型的過(guò)程中,管胚中存在著旋轉(zhuǎn)應(yīng)力��,因此管材除了必須進(jìn)行直線運(yùn)動(dòng)外��,又增加了一種無(wú)謂的的旋轉(zhuǎn)運(yùn)動(dòng)����,并且這旋轉(zhuǎn)應(yīng)力將被凍結(jié)在管壁中,這是所有熱塑性塑料管材的擠出成型所不允許的;另外�,多數(shù)塑料的擠出加工熔體溫度約為200℃左右,有的甚至高達(dá)400℃左右,塑料在擠出過(guò)程中的熔體壓力高達(dá)數(shù)兆帕至數(shù)十兆帕�,填加了玻纖的聚合物熔體壓力必然更高,致使芯棒與軸承座之間的密封十分困難��,容易造成熔體泄漏�,影響設(shè)備的正常運(yùn)轉(zhuǎn),并增加操作者勞動(dòng)強(qiáng)度�,有時(shí)甚至?xí)?dǎo)致設(shè)備損壞等情況的發(fā)生。

2��、熱塑性塑料管材的擠出涂覆成型

主要熱塑性塑料管材的成型�����,傳統(tǒng)方法為擠出成型�。如上所述,在擠出成型過(guò)程中��,熔體流動(dòng)方向與管材軸線平行����,大分子鏈也平行于管材軸線取向���,管壁的強(qiáng)度是平行于管材軸向大于垂直于管材軸向���。為提高塑料管材性能�����,賦予其新的功能�����,常對(duì)塑料管材外表面進(jìn)行修飾加工����,以提高塑料管材的強(qiáng)度���、韌性���、彈性模量,或阻氧性���、防靜電及導(dǎo)電性���、阻燃性等。傳統(tǒng)的擠出涂覆方法���,熔體流動(dòng)方向也是平行于管材軸線的��。

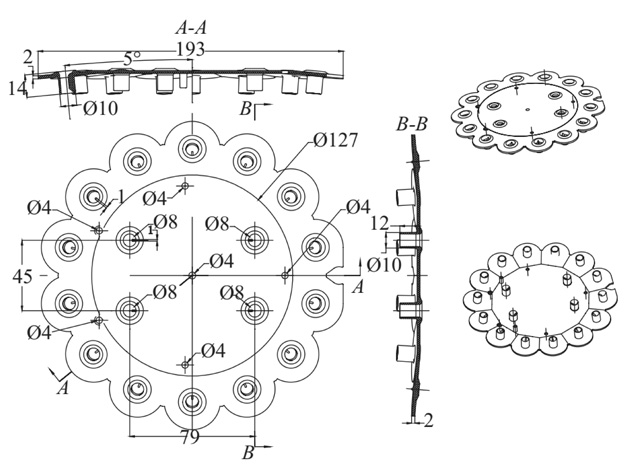

為改變這一落后技術(shù)����,曼瑞德自控系統(tǒng)公司申請(qǐng)了PCT專利,并獲美國(guó)授權(quán)���,如圖2所示�����。采用這項(xiàng)專利技術(shù)�����,使塑料管材在擠出成型過(guò)程中��,熔體流動(dòng)方向由平行于管材軸線轉(zhuǎn)變?yōu)榇怪庇诠懿妮S線方向��,塑料大分子鏈取向也由平行于管材軸線轉(zhuǎn)變?yōu)榕c管材軸線垂直,并與管材園周相切���,管壁強(qiáng)度垂直于管材軸線方向大于平行于管材軸線���,纖維增強(qiáng)的熱塑性塑料管材亦將實(shí)現(xiàn)真正意義上的垂直于管材軸線方向上的增強(qiáng)����。這個(gè)專利提供了一種改變?nèi)垠w流動(dòng)方向的關(guān)鍵技術(shù)�,即含有導(dǎo)流板的擠出涂覆機(jī)頭及含有涂覆機(jī)頭的塑料管材涂覆成型裝置。

由導(dǎo)流板兩側(cè)產(chǎn)生的兩股熔體流�����,依順�、逆時(shí)針?lè)较蛄鲃?dòng),涂覆在芯管形成的管胚外壁�����,熱塑性塑料的大分子鏈準(zhǔn)沿著管胚周向取向��。在牽引機(jī)施于管材的軸向線速度的作用下�,兩股熔體流將形成交叉排列,交叉角度由牽引速度與熔體流速?zèng)Q定����。

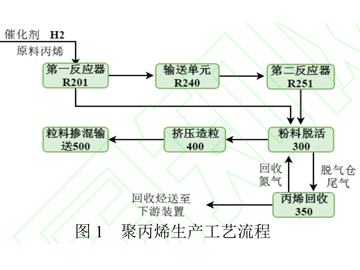

熱塑性塑料管擠出涂覆成型裝置(2、原料預(yù)處理裝置;5�����、涂覆層供料擠出機(jī);6、擠出涂覆機(jī)頭;7�、定徑冷卻裝置;8、牽引裝置;9���、成品管卷取裝置;10���、芯管擠出成型機(jī))

熱塑性塑料管材擠出涂覆成型是這樣實(shí)現(xiàn)的:擠出涂覆機(jī)頭6中設(shè)有兩只導(dǎo)流板,由兩臺(tái)擠出機(jī)供料��。一只導(dǎo)流板接受來(lái)自擠出機(jī)10熔融塑化的聚合物熔體并擠出成型芯管�,另一只導(dǎo)流板接受來(lái)自擠出機(jī)5熔融塑化的聚合物熔體并擠出涂覆在芯管之外,經(jīng)冷卻定型可得成品管����。

熱塑性塑料管材的生產(chǎn)過(guò)程是靠牽引機(jī)的牽引力將管胚引出口模進(jìn)入定徑冷卻裝置的,在牽引力的作用下���,導(dǎo)流板形成的兩股相向而行的熔體流將繞芯棒呈螺旋軌跡被拉伸形成了網(wǎng)狀����,可稱為交叉復(fù)合���。螺旋角的大小由擠出速度與牽引速度之比確定��,其中環(huán)向強(qiáng)度等于軸向強(qiáng)度的2倍的螺旋角(交叉復(fù)合角)為理想的角度��。圖6中成品管實(shí)際為四層結(jié)構(gòu)��,四層中的大分子鏈沿管材園周取向��。

3��、熱塑性塑料管材擠出涂覆成型的應(yīng)用

TLCP具有高強(qiáng)度����、高模量����、高耐熱、高抗沖��、高耐磨���、高阻燃�����、高阻隔�����、耐腐蝕�����、低蠕變��、低熱導(dǎo)等特點(diǎn)�,性能超群。但是其大分子鏈極易取向����,制品各向異性嚴(yán)重,熔接縫強(qiáng)度與非熔接縫處強(qiáng)度相差懸殊�����,限制了該產(chǎn)品的廣泛應(yīng)用�。采用熱塑性塑料管材擠出涂覆成型技術(shù)擠出涂覆成型TLCP管材,或者TLCP/TP合金管材����,TLCP的棒狀大分子將接近垂直于管材軸線取向��,這種取向?qū)⒅饕w現(xiàn)在管材的周向強(qiáng)度上���,并且熔接縫強(qiáng)度低的弊端將被交叉復(fù)合所補(bǔ)償�。

3.1TLCP輸汽管道

用于輸送較高溫度的蒸汽時(shí),與金屬管材比較���,可以節(jié)省大量防腐費(fèi)用和保溫費(fèi)用�����,使用壽命長(zhǎng);與傳統(tǒng)擠出成型法比較�����,管材承壓能力可提高一倍以上���。

3.2TLCP原油集輸管道

與金屬管材比較,可以節(jié)省大量防腐費(fèi)用���、大量伴熱保溫費(fèi)用�,使用壽命長(zhǎng);與傳統(tǒng)擠出成型法比較�����,管材承壓能力可提高一倍以上。

3.3TLCP/TPU合金油井抽油襯管

可適應(yīng)5000公尺以內(nèi)油井采油�,遠(yuǎn)遠(yuǎn)超過(guò)UHMWPE襯管的2500公尺和PEX襯管的3500公尺。

3.4TLCP/PO合金阻氧塑料管

耐水性�、耐熱性、阻隔性能�����、力學(xué)性能等優(yōu)秀����,二層結(jié)構(gòu),性能超過(guò)采用EVOH五層結(jié)構(gòu)阻氧塑料管��,廢料回收容易���。(1�、成品塑料管;2��、原料處理裝置;3�����、送管機(jī);4、管材表面預(yù)熱等離子處理裝置;5�����、擠出機(jī);6���、擠出涂覆機(jī)頭;7、定型冷卻裝置;8���、牽引機(jī);9����、涂覆了TLCP/PO合金層的阻氧塑料管)

送管機(jī)3和引管機(jī)8線速度相等���,將需表面改性或者增加新功能的半成品管如需涂覆阻氧層的PEXb管����、PEXc管和同步交聯(lián)PEXa管等的半成品置于半成品管放卷機(jī)1上���,經(jīng)送管機(jī)3和引管機(jī)8拖動(dòng)放卷���,并進(jìn)入管材表面處理裝置4中對(duì)管材表面處理����,處理的方法為等離子體處理�����、電暈處理���,或者火焰處理等����,經(jīng)表面處理過(guò)的半成品管進(jìn)入涂覆機(jī)頭6中����,與經(jīng)過(guò)原料處理裝置2和涂覆層擠出機(jī)5熔融塑化的聚合物熔體匯合。在涂覆機(jī)頭6中��,熔體以與半成品管軸線垂直����,并沿與半成品管外壁相切順逆時(shí)針?lè)较蛄鲃?dòng),被涂覆到半成品管的外表面后進(jìn)入定型冷卻水箱7冷卻定型�����,*終得到外表面經(jīng)擠出涂覆改性的管材阻氧層的阻氧管,并被收集到成品收卷機(jī)9上�����。

采用裝置和TLCP/PE合金���,可以制造二層結(jié)構(gòu)阻氧PEX管�����、阻氧PERT管;采用圖7裝置和TLCP/PP(或PB-1)合金,可以制造二層結(jié)構(gòu)阻氧PB-1管和阻氧PP管等�����。

3.5多層結(jié)構(gòu)管材

多層擠出涂覆成型時(shí)�����,很容易實(shí)現(xiàn)功能層的復(fù)合���,如煤礦井下用聚乙烯管中的排水管���,各層主要性能和功能要求如下:

內(nèi)層芯管:主要要求阻燃性�����、耐磨性��,為減少大量阻燃劑降低內(nèi)層管的力學(xué)性能�,可以以少量不燃的TLCP樹(shù)脂取代部分高密度聚乙烯樹(shù)脂�,阻燃劑添加量減少,HDPE又被TLCP增強(qiáng)了�,也提高了內(nèi)層管的耐磨性。

中間層管:主要要求阻燃性�����、力學(xué)性能���,可以以較多不燃的TLCP樹(shù)脂取代高密度聚乙烯樹(shù)脂�,阻燃劑添加量減少較多����,HDPE又被TLCP增強(qiáng)了。

外層管:主要要求阻燃性��、防靜電,為減少大量阻燃劑降低外層管的力學(xué)性能�,可以以少量不燃的TLCP樹(shù)脂取代部分高密度聚乙烯樹(shù)脂,阻燃劑添加量減少����,HDPE又被TLCP增強(qiáng)了,即使是不能不添加的防靜電劑�����,對(duì)外層管的力學(xué)性能的影響也會(huì)大大降低��。

為了消除添加量較多TLCP造成的原料成本提高����,各層配方中添加晶須是十分有效且必要的,此外還可以使材料起到增強(qiáng)����、增剛��、增韌和提高燃燒溫度�����、降低發(fā)煙量等作用。各層均添加有TLCP和晶須�,采用熱塑性塑料管材擠出涂覆成型裝置制造的多層復(fù)合煤礦井下用聚乙烯管材的周向強(qiáng)度得到提高,其壁厚減薄的余地較大���,可進(jìn)一步降低管材成本�����。

4�、結(jié)語(yǔ)

熱塑性塑料管材擠出涂覆成型��,改變了傳統(tǒng)擠出成型大分子鏈取向�,克服了CN101332667A旋轉(zhuǎn)芯棒機(jī)頭存在的不足,裝置無(wú)運(yùn)轉(zhuǎn)件��,無(wú)需格外密封���,不會(huì)增加設(shè)備運(yùn)轉(zhuǎn)故障率;二股熔體流順逆時(shí)針相向而行����,管胚不會(huì)旋轉(zhuǎn)�,亦不存在旋轉(zhuǎn)內(nèi)應(yīng)力;增加了管材周向強(qiáng)度,提高了管材的承壓能力�����。該技術(shù)適用于絕大多數(shù)熱塑性塑料管材的制造。(文章來(lái)源于網(wǎng)絡(luò))

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車功能鍵觸摸蓋I...

汽車功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...