【摘 要】通過對一種典型的飲料瓶吹塑模具型腔高速數(shù)控加工工藝的設(shè)計����,分析并總結(jié)出模具高速加工的工藝特點,進(jìn)一步明確加工方案的合理選擇�����、加工設(shè)備和刀具的有效利用����,切削用量等參數(shù)的最佳設(shè)定及現(xiàn)代制造軟件的靈活應(yīng)用���,是保證模具加工質(zhì)量、提高 生產(chǎn)效率的重要途徑���,也為類似的模具零件數(shù)控工藝設(shè)計提供了很好的借鑒���。

引言

隨著三維造型軟件的不斷提高,在模具設(shè)計����、制造過程中,異型曲面的設(shè)計與自由曲面應(yīng)用日趨增加�。同時��,加工制造過程中對形狀及尺寸精度的要求越來越高��,供貨期限也越來越短���,這就對加工過程有了更高的要求���。高速數(shù)控加工技術(shù)對以往的加工工藝有較大影響,逐步改變了以往的加工工藝流程��。高速加工中心可以加工熱處理后的模具鋼,可以有效減少加工過程的時間��,降低加工成本����,提高加工生產(chǎn)效率。下面通過實例對典型吹塑模具型腔的數(shù)控加工工藝進(jìn)行分析�。

1.模具型腔工藝性分析

1.1結(jié)構(gòu)分析

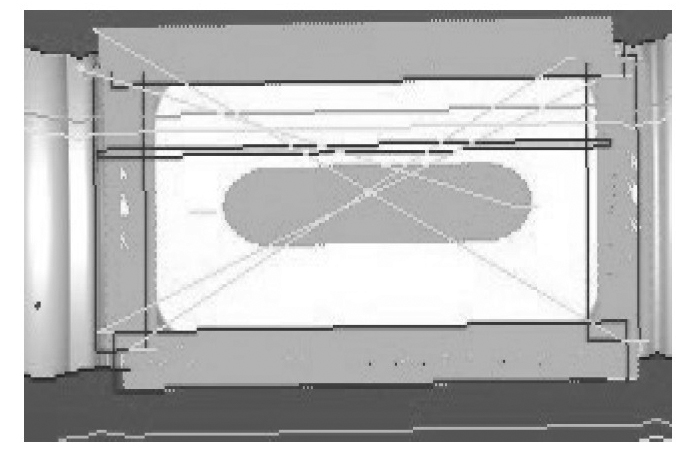

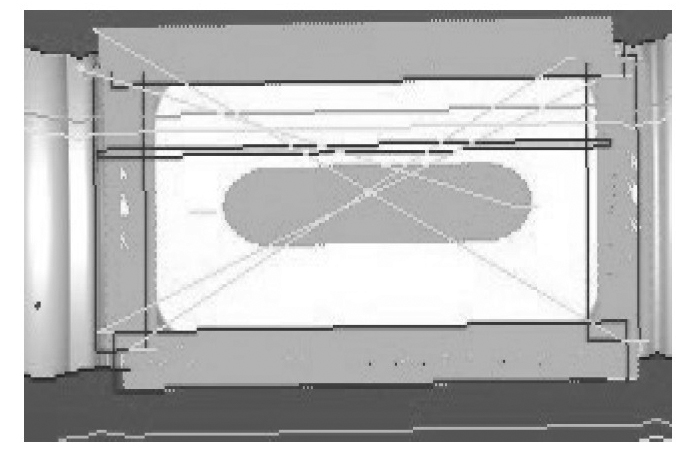

根據(jù)產(chǎn)品造型,設(shè)計出來的型腔如圖1 所示��,型腔面由多個曲面組成���,而且表面粗糙度要求較高��。型面中部旋轉(zhuǎn)凸臺進(jìn)行分度后采用局部區(qū)域加工����。

圖1 飲料瓶吹塑模具型腔加工模型

1.2材料分析

型腔材料為鍛造鋁合金�����,但鋁合金存在剛性強(qiáng)度低����、韌性高及延展性強(qiáng)等切削性能特點�����,為保證切削效率����,解決剛性強(qiáng)度低問題��,因而所用的刀具前角小��、比較鋒利��,切削轉(zhuǎn)速高�����、進(jìn)給速度快��。但韌性高則會給高速切削帶來兩個方面的問題:一是在高速切削狀態(tài)下容易導(dǎo)致黏結(jié)的現(xiàn)象���;二是由于鋁材具有高度的延展性,它有可能會形成條狀紋��。因此,加工鋁合金時應(yīng)考慮以下幾個方面����。

(1)刀具材料及合理幾何參數(shù)選擇。加工鋁合金的刀具材料可選用W8Cr4V高速鋼和YG8���、YG6�����、YG8N 等硬質(zhì)合金���,YG6 宜用于余量均勻條件下的連續(xù)加工和半精加工。

(2)切削用量�����,由于鋁合金的強(qiáng)度和硬度比較低且導(dǎo)熱性好�����,因此可以獲得較高的進(jìn)給速度��,適于進(jìn)行高速加工����。

(3)冷卻潤滑��,用硬質(zhì)合金刀具粗加工鋁合金時���,因吃刀量少,進(jìn)給速度高���,切削熱主要集中在廢鋁屑上�����,一般可不用冷卻潤滑�����,而用高壓空氣冷卻將高溫碎屑吹走�����。

1.3擬定工藝方案

對復(fù)雜型腔模具制造工藝應(yīng)根據(jù)型腔形狀�����、尺寸、技術(shù)要求并結(jié)合本單位設(shè)備情況等具體條件來制定。該飲料瓶吹塑模具型腔可考慮以下加工方案進(jìn)行制造���。

在高速加工中心��,該型腔的銑削加工分四大步:先采用實體挖槽對其進(jìn)行粗加工�,然后采用曲面銑削進(jìn)行半精加工和精加工��,針對其型面中部旋轉(zhuǎn)凸臺進(jìn)行分度后采用局部區(qū)域加工�����,編程坐標(biāo)原點設(shè)在型腔軸線的瓶底處��。

2.高速銑削的加工編程

2.1粗加工的高速銑削編程

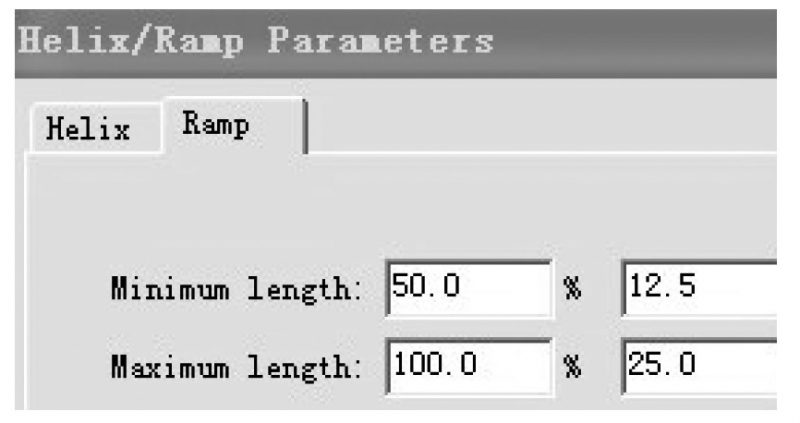

選用φ20R0.5 銑刀�����,采用斜線下刀方式����,可以改善進(jìn)刀時的切削狀態(tài),保持較高的進(jìn)刀速度和較低的切削負(fù)荷���,其參數(shù)設(shè)置如圖2 所示�。

圖2 斜線下刀設(shè)置對話框

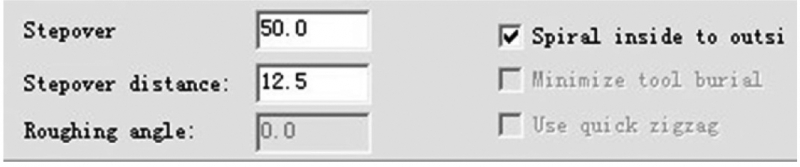

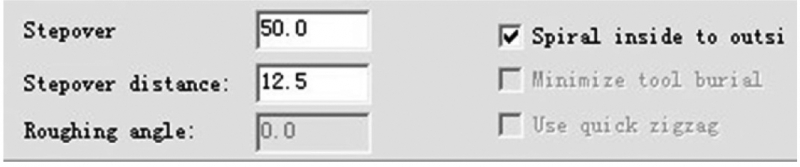

選擇曲面粗加工方法中的cons tan(t 平行環(huán)繞并清角)從外徑內(nèi)走刀方式,銑削方向為順銑��,第一刀背吃刀量0.5 mm���, 刀路重疊50%��,參數(shù)設(shè)置如圖3 所示���,轉(zhuǎn)速為15 000 r/min, 進(jìn)給速度為 5 000 mm/mim�,粗加工和半精加工時將擬合誤差值,設(shè)為0.5�,太小加工速度會減慢,加工時間會變長�。

圖3 刀路重疊設(shè)置對話框

2.2半精加工的高速銑削編程

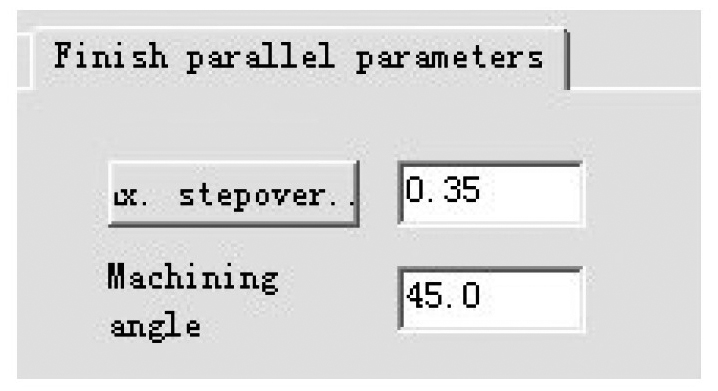

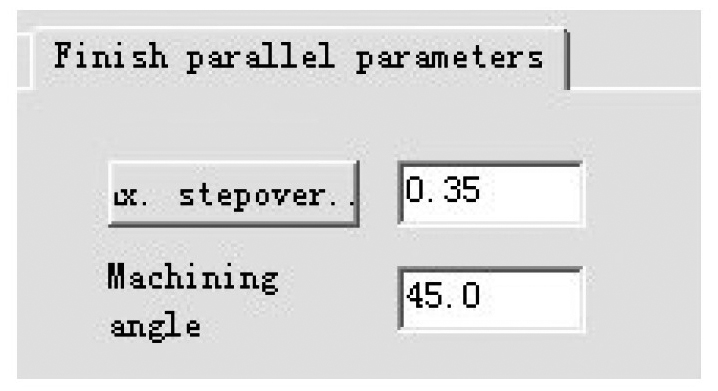

由于MasterCAM 沒有半精加工設(shè)置,因此選擇的是曲面精加工的Paraiiel 命令����。選用 φ12 mm 球頭銑刀。因粗加工采用 φ20 mm 刀具型腔底面留有較大的余量����,為了改善切削狀況,保持較高的速度和較低的切削負(fù)荷�,同時以避免產(chǎn)生縱向刀紋��。如果瓶口部分圓弧較小,再添加一把 φ8mm 球刀進(jìn)行加工�,以獲得整個型腔表面精加工的均勻預(yù)留量。最后選用 φ6 mm 球刀半精加工�����,轉(zhuǎn)速為 24 000r/min���,進(jìn)給速度為 3 500 mm/min�。在生成加工刀具運(yùn)動軌跡時��,考慮到加工效率等因素����,故應(yīng)選擇往Zigzag 走刀方式,設(shè)置切削間距為 0.35 mm�����,雙向切削預(yù)留 0.1 mm 余量�����,切削角度設(shè)置為45°,其參數(shù)設(shè)置如圖4 所示���,選軸向為切削方向��。

圖4 切削角度設(shè)置對話框

2.3精加工刀具路徑編程

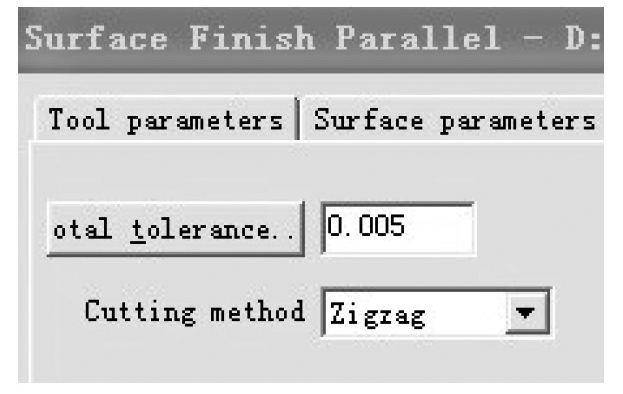

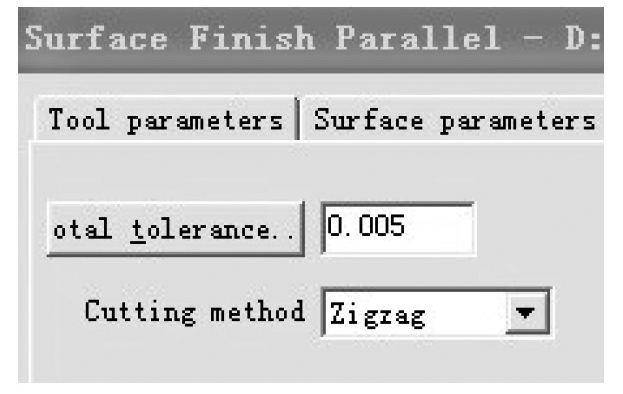

精加工的刀具路徑軌跡選擇型腔底端圓弧的法線方向為 切削進(jìn)刀及加工進(jìn)給方向�,這樣生成的刀具路徑比較均勻�����, 以便后期拋光時不會有明顯的刀具切削痕跡�。為了在加工后 達(dá)到表面粗糙度的要求,盡量采用φ6 mm 的球頭銑刀����,并結(jié)合刀具路徑交叉重疊的方法進(jìn)行精加工。目的是半精加工時刀具切削路徑角度為繞中軸線45°進(jìn)行加工���,因此精加工的工序是刀具路徑沿著型腔X軸的徑向進(jìn)行加工���,可達(dá)到最 好去除表面凸點的效果。具體參數(shù)設(shè)置為轉(zhuǎn)速24 000 r/min����,進(jìn)給速度為2 500 mm/min���。一般擬合誤差應(yīng)為加工零件的1/5~ 1/10,而本零件的誤差一般是在0.05 的數(shù)量級��,因此數(shù)控編程中的擬合誤差應(yīng)控制在 0.005 左右����,必須在精加工自動編程中利用圖5 對話框進(jìn)行擬合誤差的設(shè)置��。

圖5 擬合精度設(shè)置對話框

2.4精加工的區(qū)域加工編程

由于此型面屬于軸類轉(zhuǎn)軸面�����,型腔內(nèi)兩側(cè)面矩形凸臺加工留有欠切�����,旋轉(zhuǎn)60°后采用區(qū)域加工����,加工范圍為矩形凸臺的四周倒角與角臺上方的半圓形凸起部分。由于旋轉(zhuǎn)后工件單側(cè)升高了���,為了不發(fā)生撞刀而采用了加長刀具���。為了改善表面質(zhì)量及表面刀紋的一致性�,4 個倒角面采用先加工兩個長側(cè)面�����,再加工兩個端面�����。這樣可以有效地避免加工到凸臺時頻繁抬刀的動作���,節(jié)約了輔助時間�,提高了效率��,具體參數(shù)設(shè)置跟精加工時一樣�,區(qū)域加工刀具路徑如圖6 顯示效果圖。

圖6 區(qū)域加工刀路

3.總結(jié)

本文應(yīng)用了MasterCAM 數(shù)控加工編程軟件����,結(jié)合典型型腔體進(jìn)行數(shù)控加工程序的編制,結(jié)合有效的高速數(shù)控加工工藝�,將其應(yīng)用于實際生產(chǎn)中,有效提高數(shù)控生產(chǎn)加工效率及加工成品質(zhì)量,盡量縮短裝刀長度�����,以減少刀具振動�,延長刀具壽命,提高加工精度����。