引言

注塑機(jī)具有能一次成型外型復(fù)雜����、尺寸精確或帶有金屬嵌件的質(zhì)地密致的塑料制品,被廣泛應(yīng)用于國防�����、機(jī)電���、汽車�、交通��、建材����、包裝、農(nóng)業(yè)及日常生活各個(gè)領(lǐng)域�����。注射機(jī)二板合模裝置作為20世紀(jì)90年代歐洲推出的革新性結(jié)構(gòu),相比曲肘式鎖模結(jié)構(gòu)����,具有容量大、受力理想�、結(jié)構(gòu)剛性好、占空間小等特點(diǎn)���,使其在大型����、超大型領(lǐng)域具有得天獨(dú)厚的優(yōu)勢���。

在國內(nèi)����,大型二板注塑機(jī)技術(shù)較為落后���,設(shè)備市場競爭力稍顯薄弱�����,主要體現(xiàn)在合模系統(tǒng)工作的適應(yīng)性和穩(wěn)定性,設(shè)備運(yùn)行的節(jié)能環(huán)保以及液壓控制系統(tǒng)的高效調(diào)控等方面�����。國內(nèi)規(guī)模以上注射機(jī)生產(chǎn)廠商主要集中在浙江,如寧波海天����、寧波海達(dá)、泰瑞機(jī)器(杭州)等�����。近幾年��,相關(guān)注塑機(jī)廠商與研究機(jī)構(gòu)合作��,圍繞二板注射機(jī)合模機(jī)構(gòu)����,在優(yōu)化設(shè)計(jì)[1-4]、抱閘設(shè)計(jì)[5]��、性能評(píng)價(jià)[6-8]����、液壓控制[9-10]等方面進(jìn)行了大量研究,取得了很多成果。

由于合模機(jī)構(gòu)涉及裝配零件較多��,影響復(fù)雜����,工作時(shí)的實(shí)際受力狀態(tài)難以簡單計(jì)算,導(dǎo)致合模機(jī)構(gòu)鎖模壽命無法準(zhǔn)確預(yù)測��,進(jìn)而嚴(yán)重影響了合模機(jī)構(gòu)可靠性評(píng)價(jià)和判斷��。本文正是針對(duì)以上技術(shù)難題���,借助有限元數(shù)值計(jì)算方法�����,對(duì)合模機(jī)構(gòu)進(jìn)行多體力學(xué)有限元建模和分析�,明確其鎖模時(shí)各部件的應(yīng)力和變形情況��,為下一步研究打下基礎(chǔ)��。

?

1.二板式注射機(jī)合模機(jī)構(gòu)

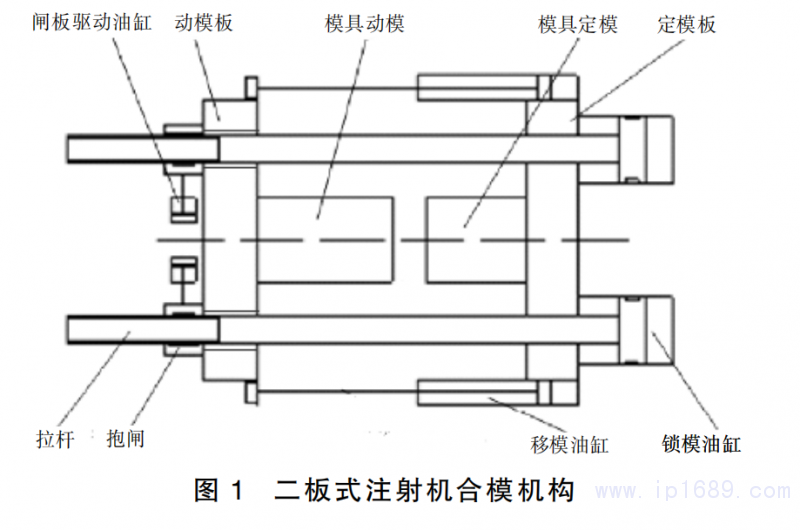

二板合模機(jī)構(gòu)有幾種形式�����,原理基本一致。圖1所示為一典型二板復(fù)合式合模機(jī)構(gòu)���,主要由定模板、動(dòng)模板����、鎖模油缸、拉桿����、抱閘、閘板驅(qū)動(dòng)油缸����、移模油缸組成。合模動(dòng)作過程:首先移模油缸驅(qū)動(dòng)動(dòng)模板沿拉桿移動(dòng)�,直至模具閉合;閘板驅(qū)動(dòng)油缸驅(qū)動(dòng)抱閘兩半閘板閉合�,抱緊拉桿末端螺紋;鎖模油缸驅(qū)動(dòng)拉桿相對(duì)于定模板運(yùn)動(dòng)�,鎖緊模具。

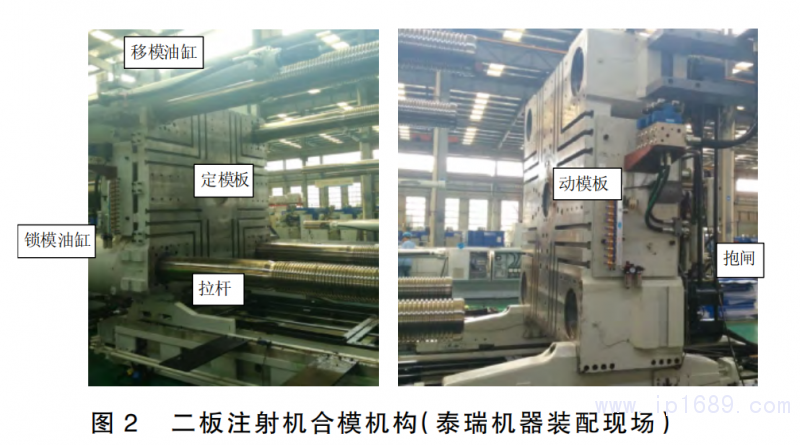

泰瑞機(jī)器股份有限公司研究開發(fā)了大型二板注射機(jī)產(chǎn)品��,如圖2所示����。采用擠注式注塑系統(tǒng)��、二板直壓式合模系統(tǒng)�、節(jié)能的伺服電機(jī)定量泵液壓系統(tǒng)技術(shù)���。但是���,考慮到水平裝模和加工裝配工藝性,動(dòng)模板孔與拉桿間隙配合��,無滑動(dòng)支撐作用���。動(dòng)模板后方的抱閘兩半合閉時(shí)����,抱緊拉桿����。

?

2.有限元模型

2.1幾何模型

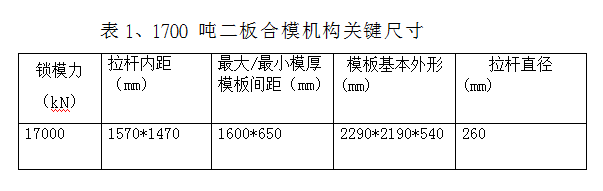

本文以泰瑞1700噸二板注射機(jī)合模機(jī)構(gòu)為例進(jìn)行分析。其關(guān)鍵外形尺寸見表1��。

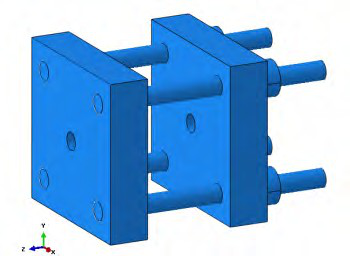

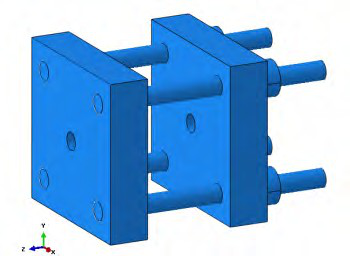

由于大型二板式合模機(jī)構(gòu)整體結(jié)構(gòu)非常復(fù)雜,為了使分析更加簡潔又不失真,現(xiàn)對(duì)關(guān)鍵零部件作必要假設(shè)和簡化���。去除零件中圓角�、螺紋、臺(tái)階����、螺紋孔等細(xì)節(jié),去除了調(diào)模裝置和頂出機(jī)構(gòu)����。根據(jù)表1中基本尺寸����,利用Solidworks三維軟件對(duì)定模板、動(dòng)模板����、拉桿等進(jìn)行三維建模,并進(jìn)行裝配�����,兩模板間距取1000mm���,如圖3所示����。將零部件保存為.igs格式文件,導(dǎo)入ABAQUS有限元軟件�����,作為數(shù)值模擬的幾何模型�。

?

圖3.簡化幾何模型

?

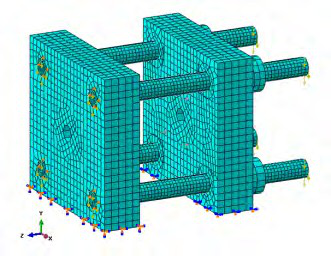

圖4有限元模型

?

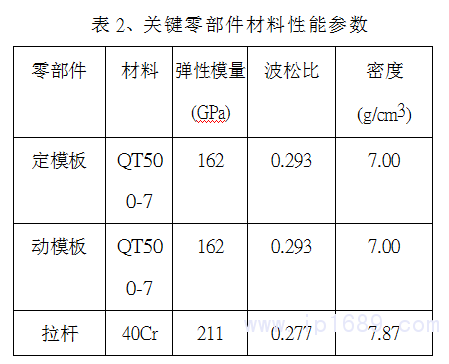

2.2材料參數(shù)及網(wǎng)格劃分

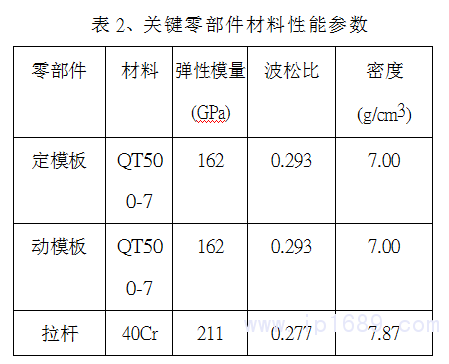

若進(jìn)行受力分析,需給定零件模型相應(yīng)的物理力學(xué)參數(shù)�。由于此處模板、拉桿在受力狀態(tài)下只產(chǎn)生彈性變形���,所以不需要塑性應(yīng)力應(yīng)變數(shù)據(jù)���。此外,拉桿可能會(huì)由于懸臂狀態(tài)產(chǎn)生自重下垂變形�����,故這里將給定密度值��。幾種零件的性能參數(shù)如表2所示�����。

?

?

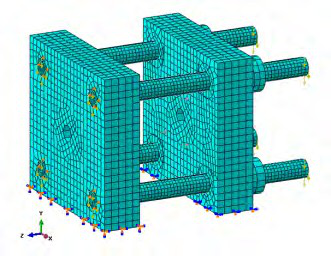

合模機(jī)構(gòu)三維幾何建模較為復(fù)雜,在Abaqus中選取C3D8R減縮實(shí)體單元為劃分網(wǎng)格的單元類型,可提高計(jì)算速度�。綜合考慮到模型三維尺寸大小和模擬計(jì)算精度,模板選擇網(wǎng)格大小為100mm���,拉桿網(wǎng)格大小為50mm��。有限元模型網(wǎng)格劃分情況如圖4所示��。

?

2.3邊界條件和載荷

設(shè)置定義各零件之間的接觸條件�。拉桿通過銅質(zhì)精密滑動(dòng)軸承安裝于定模板孔中����,兩者之間摩擦較小����,忽略其大小,摩擦系數(shù)取為0���。抱閘安裝于動(dòng)模板背面�����,將抱閘裝置與動(dòng)模板簡化為同一結(jié)構(gòu)體����,拉桿與抱閘接觸處施加“綁定”(Tie)約束條件,使其具有相同的軸向行為�����。

考慮到二板合模機(jī)構(gòu)受力復(fù)雜��,這里突出關(guān)鍵因素����,忽略次要因素(如模板的溫度),對(duì)模型施加必要的邊界約束和載荷,如圖4所示�����,具體如下:

(a)定模板固定在床身上�����,底部固定處可作為完全約束處理�����;

(b)動(dòng)模板在軸向可沿導(dǎo)軌上滑動(dòng),在豎直方向存在位移約束���;

(c)為了模擬鎖模油缸工作時(shí)的情況��,在拉桿靠近前模板的端面上施加軸向位移約束��;

(d)假設(shè)模具和模板安裝面積為1000mm*1000mm�,鎖模力為17000KN�,在定模板和動(dòng)模板安裝面積上分別加載均布載荷17MPa的壓強(qiáng);

(e)對(duì)四根拉桿施加重力載荷�,在y方向上添加重力加速度-9800mm/S2。

最后��,建立Step-1分析步�,進(jìn)行有限元模擬計(jì)算。

?

3.模擬結(jié)果與分析

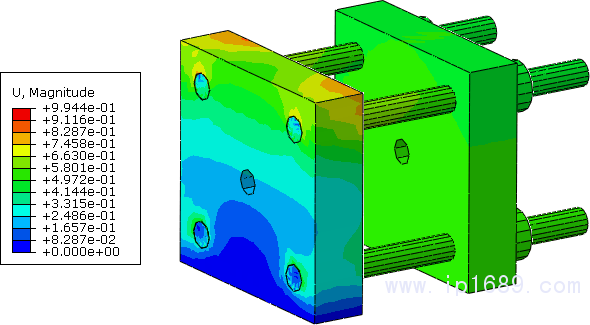

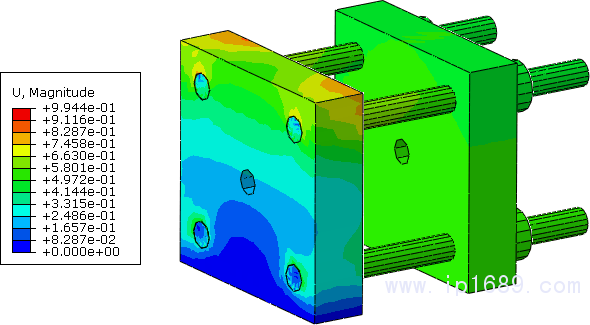

3.1.變形分析

在考慮拉桿重力的情況下�����,二板合模機(jī)構(gòu)的變形分布圖如圖5所示��。由圖可見�����,合模機(jī)構(gòu)的最大變形量為0.994mm�����,發(fā)生在定模板的頂部內(nèi)側(cè)���。這是因?yàn)槎0宓撞客耆ㄎ皇芟?,?dòng)模板和連桿是固聯(lián)的���,在定動(dòng)模板受到模具處的壓力時(shí)���,定模板變形特別是上部變形最大。

?

?

圖5.合模機(jī)構(gòu)變形分布圖

?

此外��,定模板上與拉桿的配合連接處��,相比于周圍��,孔邊出現(xiàn)了較大的變形量����。上面兩孔最大變形在0.8mm,下面兩孔最大變形在0.5mm��,這是因?yàn)槔瓧U與孔有相互力的作用。動(dòng)模板的變形情況比較均勻�����。

?

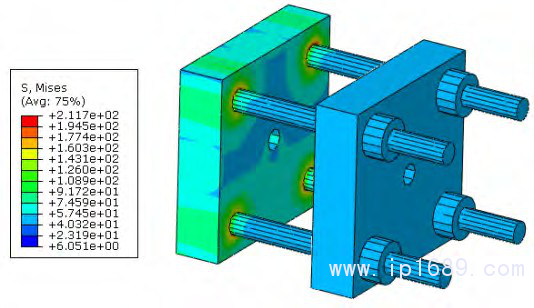

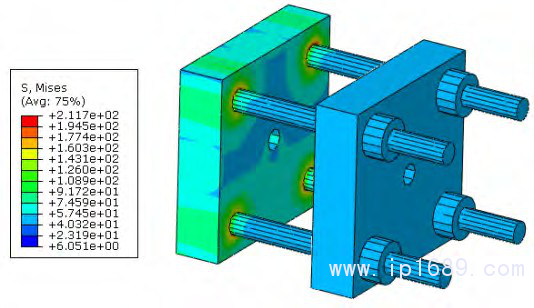

3.2.應(yīng)力分析

圖6為合模機(jī)構(gòu)的應(yīng)力分布圖�����。最大應(yīng)力為211MPa��,發(fā)生在拉桿上�����,集中于拉桿與前模板的連接處���。根據(jù)拉桿材料強(qiáng)度�,該應(yīng)力值不足以使拉桿發(fā)生塑性變形和破壞���,所以合模機(jī)構(gòu)是安全的��。但是,當(dāng)合模機(jī)構(gòu)在頻繁的進(jìn)行合模鎖模注塑動(dòng)作時(shí)�����,拉桿將成為最有可能發(fā)生疲勞破壞的部件。

?

圖6.合模機(jī)構(gòu)應(yīng)力云圖

?

根據(jù)以上合模機(jī)構(gòu)變形和應(yīng)力分析��,前模板在前端面設(shè)計(jì)連接時(shí)可以適當(dāng)加強(qiáng)��。另外���,可考慮改善拉桿與前模板的連接配合方案�����,以減小應(yīng)力集中���。

?

4.結(jié)語

對(duì)合模機(jī)構(gòu)的零部件進(jìn)行適當(dāng)簡化,根據(jù)其工作原理�,建立了有限元模型;通過有限元模擬分析發(fā)現(xiàn)�����,最大變形發(fā)生在定模板頂部��,集中應(yīng)力發(fā)生在拉桿與定模板孔連接處��;該模擬分析結(jié)果,為進(jìn)一步優(yōu)化設(shè)計(jì)提供依據(jù)�,也為合模機(jī)構(gòu)的壽命預(yù)測的打下基礎(chǔ)。

?