查 燕,鄭方莉�����,肖 劍�,楊衛(wèi)民,謝鵬程∗

(北京化工大學(xué)機(jī)電工程學(xué)院�,北京 100029)

摘 要: 為提高復(fù)合材料注塑件的仿真準(zhǔn)確性����,基于多尺度聯(lián)合仿真方法,以汽車發(fā)動機(jī)正時鏈條導(dǎo)軌為例���,根據(jù)導(dǎo)軌纖維配向以及結(jié)構(gòu)應(yīng)力分布情況���,設(shè)計(jì)了導(dǎo)軌減量化結(jié)構(gòu),在保證整體應(yīng)力水平在安全范圍內(nèi)的同時�,最大應(yīng)力降低了12 %,質(zhì)量減輕了4 %�����,實(shí)現(xiàn)了汽車發(fā)動機(jī)正時鏈條導(dǎo)軌的減量化設(shè)計(jì)�����。

關(guān)鍵詞: 減量化;聯(lián)合仿真�;復(fù)合材料;注射成型

前言

數(shù)據(jù)顯示��,我國固體廢物年產(chǎn)生總量超 1×1010 t��,其中廢棄塑料約為6. 3×107 t���,由于塑料的化學(xué)結(jié)構(gòu)穩(wěn)定���,難以自然降解,回收成本過高�����,不當(dāng)使用和處置致使環(huán)境污染指數(shù)遞增[1]���。針對解決這一現(xiàn)象��,減量化理念應(yīng)運(yùn)而生��。減量化設(shè)計(jì)的原則是通過巧妙的結(jié)構(gòu)設(shè)計(jì)����,在保證產(chǎn)品強(qiáng)度等安全性能的同時,減少原材料的用量����,從源頭節(jié)約資源,減少廢棄物的產(chǎn)生[2]�����,是實(shí)現(xiàn)資源有效利用��,塑料污染源頭防治的有效途徑之一�����。

復(fù)合材料作為綜合性能優(yōu)異的輕質(zhì)材料替代了傳統(tǒng)鋼材被廣泛應(yīng)用于汽車制造行業(yè)�����,具有質(zhì)輕�����、高強(qiáng)度和比模量等優(yōu)點(diǎn)���,其中復(fù)合材料的力學(xué)性能是由基體和增強(qiáng)相復(fù)合后顯現(xiàn)的綜合特性���,但由于纖維和基體在力學(xué)性能上相差很大,加之纖維形狀和分布的隨機(jī)性����,導(dǎo)致復(fù)合材料的宏觀力學(xué)性能非常復(fù)雜[3]。目前�,有限元仿真分析被廣泛應(yīng)用在產(chǎn)品設(shè)計(jì)及性能評價中,但傳統(tǒng)的結(jié)構(gòu)分析軟件是假設(shè)材料各向同性���,忽略了由于材料成型工藝所導(dǎo)致的材料各向異性對于結(jié)構(gòu)性能評價的影響��,在結(jié)構(gòu)設(shè)計(jì)中常存在優(yōu)化盲區(qū)�����、保守設(shè)計(jì)等局限性�����,導(dǎo)致產(chǎn)品呈現(xiàn)厚重��、系統(tǒng)容積大等問題��。為了很好地解決這些問題��,多尺度聯(lián)合仿真成為首要選擇����。張立強(qiáng)等[4]基于多尺度聯(lián)合仿真對汽車前罩進(jìn)行剛度仿真,驗(yàn)證了多尺度聯(lián)合仿真方法具有更高精度和可靠性��。張玉麗等[5]基于聯(lián)合仿真技術(shù)實(shí)現(xiàn)了復(fù)合材料注塑零件輕量化設(shè)計(jì)�。綜上,本文基于多尺度聯(lián)合仿真技術(shù)對復(fù)合材料注塑成型進(jìn)行研究����,以汽車發(fā)動機(jī)正時鏈條導(dǎo)軌為研究目標(biāo),進(jìn)行汽車發(fā)動機(jī)正時鏈條導(dǎo)軌的減量化設(shè)計(jì)�����。

1 多尺度聯(lián)合仿真技術(shù)

傳統(tǒng)的仿真方法在進(jìn)行結(jié)構(gòu)性能分析時將實(shí)驗(yàn)所得的材料參數(shù)直接賦予整體結(jié)構(gòu)����,也就是認(rèn)為制件的材料屬性處處相等�����,從而忽視了成型工藝導(dǎo)致的材料各向異性對于結(jié)構(gòu)性能評價的影響,這樣所得到的仿真結(jié)果往往與實(shí)際不符�,甚至存在很大誤差[6],最終無法準(zhǔn)確有效地對制品進(jìn)行性能評價����。隨著復(fù)合材料被廣泛應(yīng)用于汽車注塑零件,相比較傳統(tǒng)仿真方法�,聯(lián)合仿真技術(shù)能夠綜合考慮復(fù)合材料非線性特征、注射成型工藝特點(diǎn)等因素�,從而更可靠地預(yù)測產(chǎn)品的力學(xué)性能。

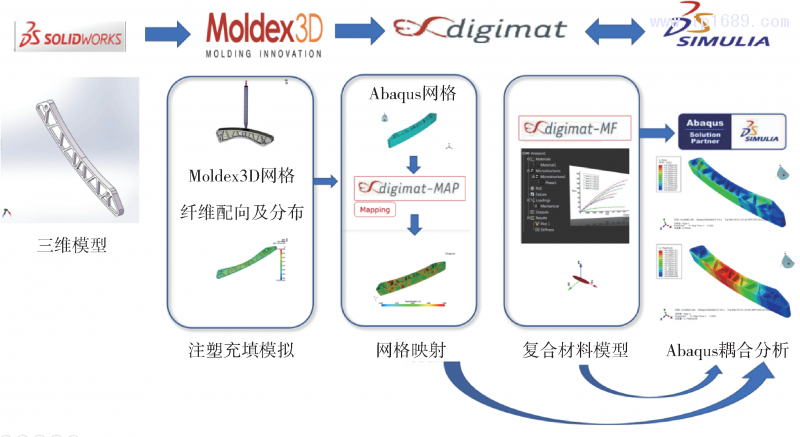

本研究所采用的多尺度聯(lián)合仿真技術(shù)是通過Mol-dex3D模流分析軟件��、Digimat 材料建模軟件和Abaqus 性能分析軟件綜合評價��,保留注射成型工藝特點(diǎn)����,分析制件微觀纖維配向及分布與宏觀力學(xué)性能之間耦合關(guān)系,從而更合理可靠地預(yù)測制件的力學(xué)性能���,為進(jìn)一步優(yōu)化結(jié)構(gòu)達(dá)到減量化設(shè)計(jì)提供可靠的技術(shù)支撐����。其中聯(lián)合仿真技術(shù)路線如圖1所示,首先通過三維建模軟件建成正時鏈導(dǎo)軌模型導(dǎo)入Moldex3D軟件����,劃分工藝仿真網(wǎng)格,并進(jìn)行正時鏈導(dǎo)軌注射成型過程分析����,獲得導(dǎo)軌的纖維分布和配向信息,并通過Digimat-MAP 模塊將纖維分布和配向信息映射到 Abaqus 結(jié)構(gòu)分析網(wǎng)格中��;最后將Digimat-MF模塊建成的材料模型連同Digi-mat-MAP模塊得到的映射模型同時導(dǎo)入到 Abaqus進(jìn)行結(jié)構(gòu)力學(xué)性能仿真分析���。

圖1 多尺度聯(lián)合仿真技術(shù)路線

2 多尺度聯(lián)合仿真模型的建立

以汽車發(fā)動機(jī)正時鏈導(dǎo)軌為研究對象�����,導(dǎo)軌的強(qiáng)度和剛度對整個發(fā)動機(jī)的穩(wěn)定運(yùn)行和壽命存在很大影響[7-9]�,按照多尺度聯(lián)合仿真技術(shù)路線�,針對汽車正時鏈導(dǎo)軌進(jìn)行聯(lián)合仿真模型建立及分析,具體流程如下����。

2. 1 分析前處理

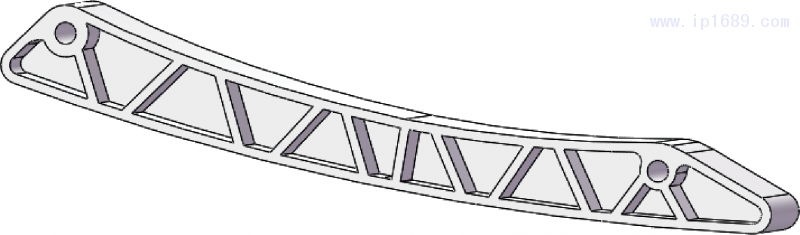

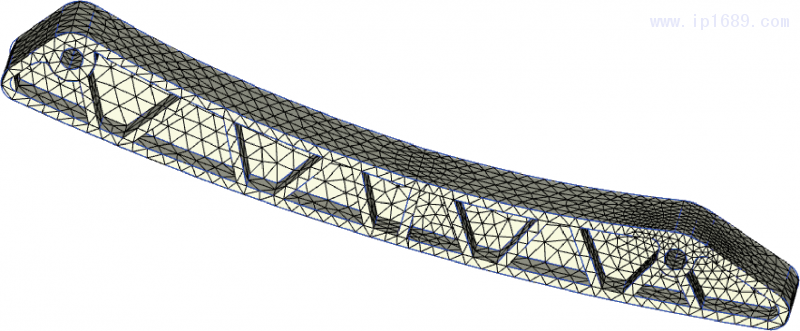

通過建模軟件 Solidworks 建立汽車發(fā)動機(jī)正時鏈條導(dǎo)軌的三維模型����,如圖2所示����,并將其導(dǎo)入到模流分析軟件 Moldex3D劃分工藝仿真網(wǎng)格���,如圖3 所示���。

圖2 汽車發(fā)動機(jī)正時鏈條導(dǎo)軌的三維模型

圖3 汽車發(fā)動機(jī)正時鏈條導(dǎo)軌的工藝仿真網(wǎng)格

2. 2 模流分析

汽車發(fā)動機(jī)正時鏈條導(dǎo)軌的材料采用巴斯夫股份公司的Uitramid A3WG6(聚酰胺 66+30 % 玻璃纖維),澆注系統(tǒng)采用一點(diǎn)進(jìn)澆���。根據(jù)制件要求與材料屬性設(shè)置工藝參數(shù):模具表面溫度設(shè)為85℃����,熔體溫度為290℃����。當(dāng)控制條件充填體積達(dá)到98 %時進(jìn)行速度/壓力切換,保壓時間持續(xù)8. 3 s����,其余參數(shù)采用 Mold-ex3D 系統(tǒng)默認(rèn)。

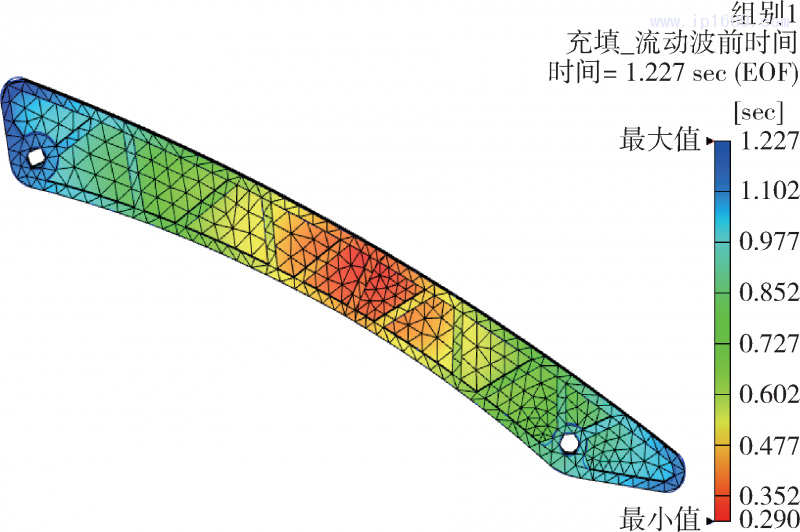

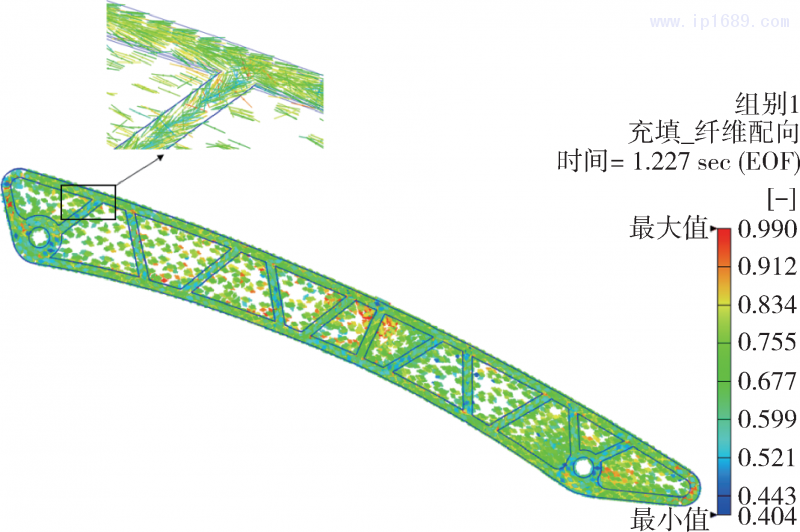

當(dāng)熔體前沿以近似相等時間到達(dá)型腔的各個末端被視為良好的充填過程����,流動波前時間分析結(jié)果如圖4所示����,充填時間大約為1. 227s��,整體充填順暢����;其中汽車發(fā)動機(jī)正時鏈條導(dǎo)軌的纖維配向分布情況如圖5所示,其中纖維配向最大值為0. 99 無限趨近于1���,已知纖維配向張量越接近于1����,纖維在此區(qū)域沿流動方向的取向程度越高�����,所以該導(dǎo)軌模型的整體纖維配向程度較高�,只在肋板和銷軸處出現(xiàn)配向張量較低的情況,所以纖維增強(qiáng)效果明顯��,結(jié)構(gòu)力學(xué)性能可能提高�����。

圖4 流動波前時間

圖5 微觀纖維配向分布圖

2. 3 復(fù)合材料模型建立及結(jié)構(gòu)分析設(shè)置

在Digimat-MF模塊建立起30%玻璃纖維增強(qiáng)聚酰胺66復(fù)合材料的材料模型��。并通過 Digimat-MAP 模塊將模流分析所得的纖維配向和分布信息映射到Abaqus結(jié)構(gòu)分析網(wǎng)格上實(shí)現(xiàn)不同類型網(wǎng)格之間的信息交換��。最終將Digimat中生成的材料模型及映射模型同時導(dǎo)入Abaqus進(jìn)行力學(xué)性能分析����。

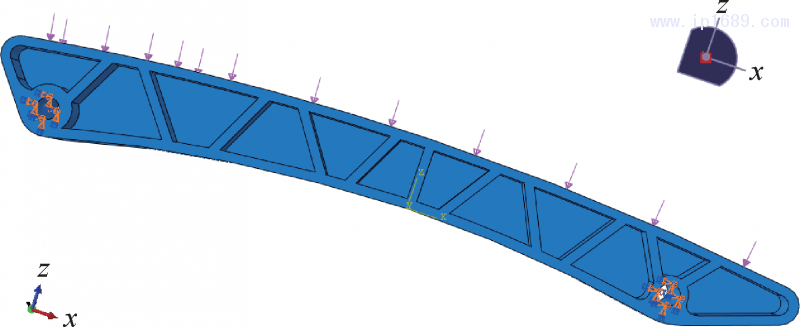

如圖6所示,通過Abaqus 進(jìn)行力學(xué)性能分析時���,導(dǎo)軌的約束條件為:在固定導(dǎo)軌的銷軸處約束6個方向的自由度(即完全約束)�。由于鏈條和導(dǎo)軌間的摩擦因數(shù)很小���,所以在只考慮導(dǎo)軌上慣性力與鏈條張力的作用����,其加載條件為:在接觸面加 1~3 MPa 均載�。

圖6 汽車正時鏈條固定導(dǎo)軌上受力及約束情況

2. 4 計(jì)算結(jié)果分析

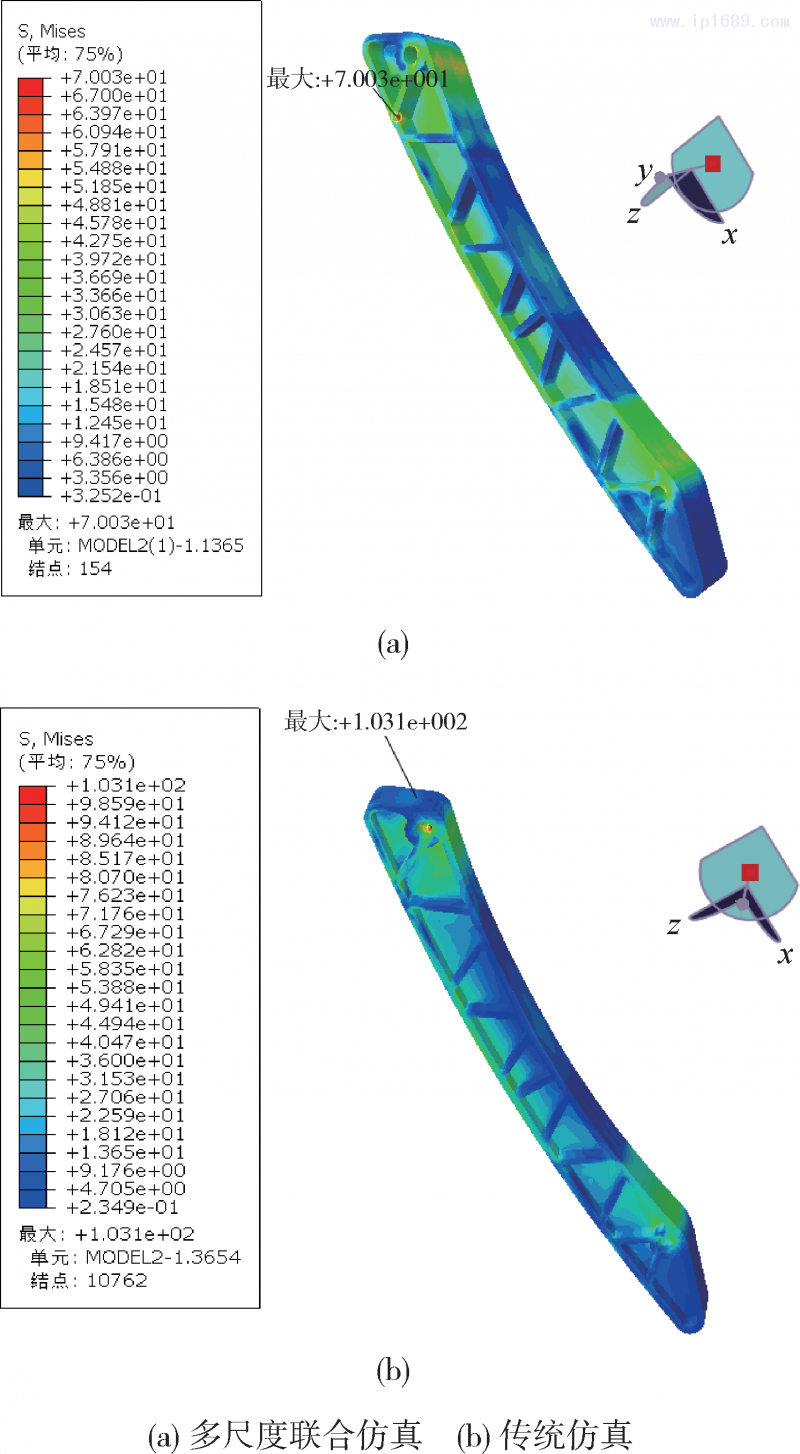

由傳統(tǒng)仿真與多尺度聯(lián)合仿真分析發(fā)動機(jī)正時鏈導(dǎo)軌力學(xué)性能,其應(yīng)力分布對比圖�,如圖7 所示,通過傳統(tǒng)仿真分析結(jié)果顯示���,應(yīng)力最大值為103. 1MPa����,最大應(yīng)力位置出現(xiàn)在導(dǎo)軌銷軸處,這是因?yàn)閭鹘y(tǒng)仿真認(rèn)為材料是各向同性�����,當(dāng)結(jié)構(gòu)受載時����,其固定部位應(yīng)力最大。采用多尺度聯(lián)合仿真模型分析所得結(jié)果��,最大應(yīng)力降低為70 MPa�,高應(yīng)力水平集中在銷軸和肋板處,其最大應(yīng)力出現(xiàn)在靠近銷軸的肋板內(nèi)測�����,由于在充填過程熔體在到達(dá)肋板處發(fā)生分流導(dǎo)致纖維配向雜亂���,如圖5 所示���,從而在橫向加載時力學(xué)性能削弱導(dǎo)致應(yīng)力集中���,同時也側(cè)面說明了制件微觀纖維配向及分布與宏觀力學(xué)性能之間對應(yīng)關(guān)系,所以多尺度聯(lián)合仿真結(jié)合了材料成型工藝���,更合理可靠的預(yù)測了結(jié)構(gòu)的力學(xué)性能,已知30% 玻纖增強(qiáng)聚酰胺66的斷裂應(yīng)力為145MPa��,所以整體應(yīng)力水平在安全范圍內(nèi)����。

圖7 傳統(tǒng)仿真和多尺度聯(lián)合仿真的應(yīng)力分布對比圖

相比較傳統(tǒng)仿真方法,多尺度聯(lián)合仿真技術(shù)對于復(fù)合材料注射成型制品的性能評價具有更高精度���。這是因?yàn)槎喑叨嚷?lián)合仿真規(guī)避了傳統(tǒng)仿真假設(shè)材料是各向同性的這一局限性����,保留了注射成型工藝特點(diǎn)����,充分考慮了導(dǎo)軌材料的各向異性特征,使材料屬性更加貼近實(shí)際材料����,因此能夠更合理可靠的預(yù)測制件的力學(xué)性能����,從而為產(chǎn)品優(yōu)化以及生產(chǎn)提供更精準(zhǔn)的技術(shù)支持�����。

3 正時鏈導(dǎo)軌結(jié)構(gòu)的減量化設(shè)計(jì)

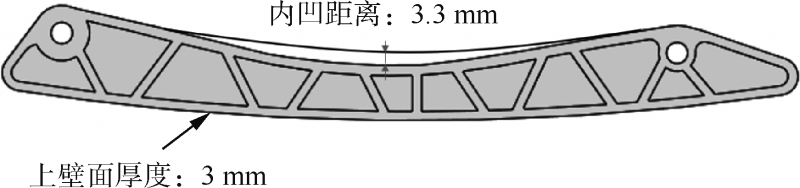

由上述分析結(jié)果可合理推測該汽車正時鏈導(dǎo)軌在保證結(jié)構(gòu)可靠性的前提下可以進(jìn)一步結(jié)構(gòu)優(yōu)化以達(dá)到注塑零件減量化設(shè)計(jì)的目的���。在設(shè)計(jì)正時鏈傳動系統(tǒng)過程中�,固定導(dǎo)軌被設(shè)計(jì)成內(nèi)凹形式作用在鏈條緊邊位置����,如圖7所示,導(dǎo)軌肋板和上壁面接觸處分布應(yīng)力值較大���,所以優(yōu)化方案是將導(dǎo)軌上壁面由原來的2mm增加至3mm�,由于導(dǎo)軌下壁面及中間肋板整體應(yīng)力水平較低����,所以可以在導(dǎo)軌下壁面中間位置進(jìn)一步設(shè)計(jì)內(nèi)凹形式以達(dá)到減量化設(shè)計(jì)目標(biāo),內(nèi)凹距離為3. 3 mm�,合理縮短肋板長度,結(jié)構(gòu)優(yōu)化后的正時鏈導(dǎo)軌,如圖8所示��。

圖8 汽車正時鏈條導(dǎo)軌優(yōu)化結(jié)構(gòu)

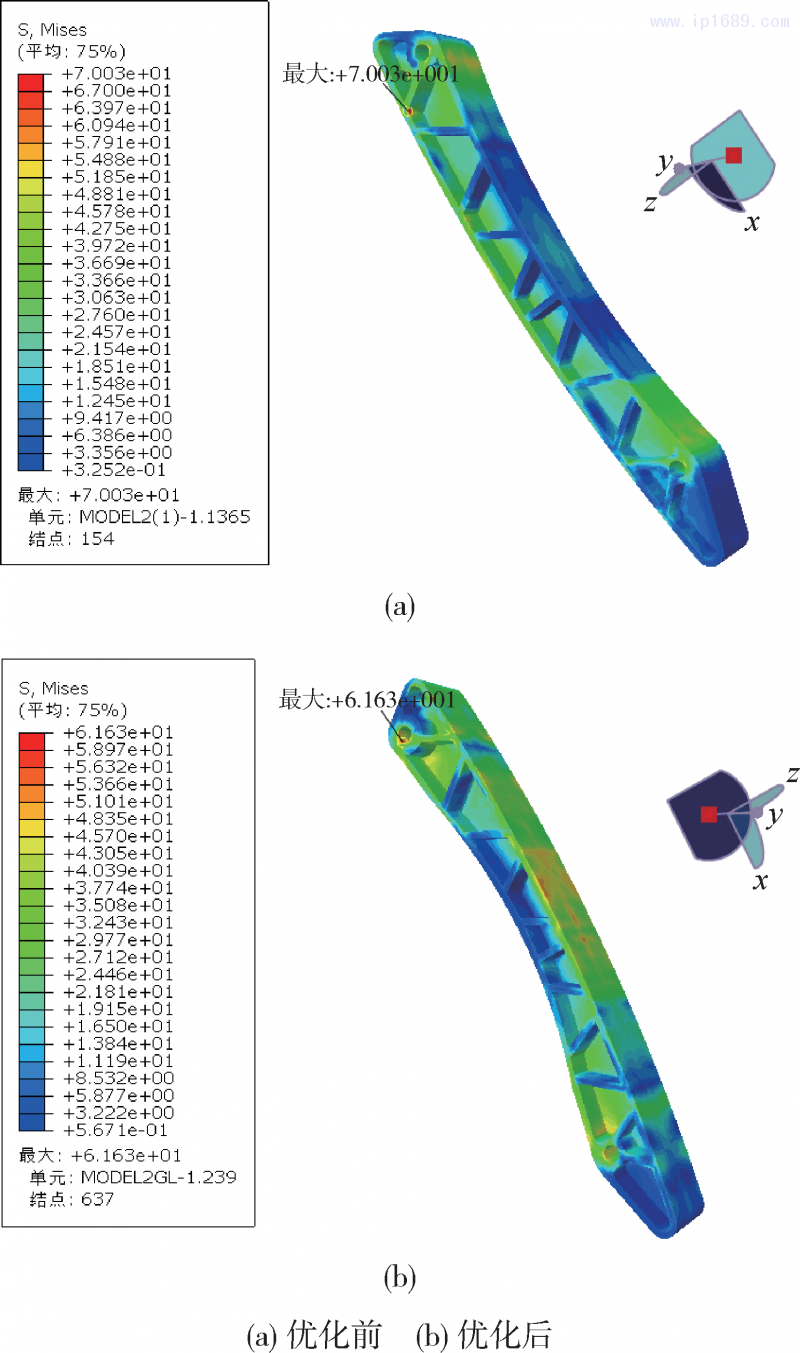

經(jīng)過減量化設(shè)計(jì)之后��,導(dǎo)軌質(zhì)量減輕了4 %�,優(yōu)化前后正時鏈條導(dǎo)軌應(yīng)力分布對比結(jié)果如圖9所示,其中低應(yīng)力水平有小幅度升高�,但高應(yīng)力水平大幅度降低,其中最大應(yīng)力減小到61. 63 MPa����,比原結(jié)構(gòu)降低了12 %��,且整體應(yīng)力水平處于安全工作范圍內(nèi)����,滿足設(shè)計(jì)要求。

圖9 正時鏈條導(dǎo)軌結(jié)構(gòu)優(yōu)化前后應(yīng)力分布對比圖

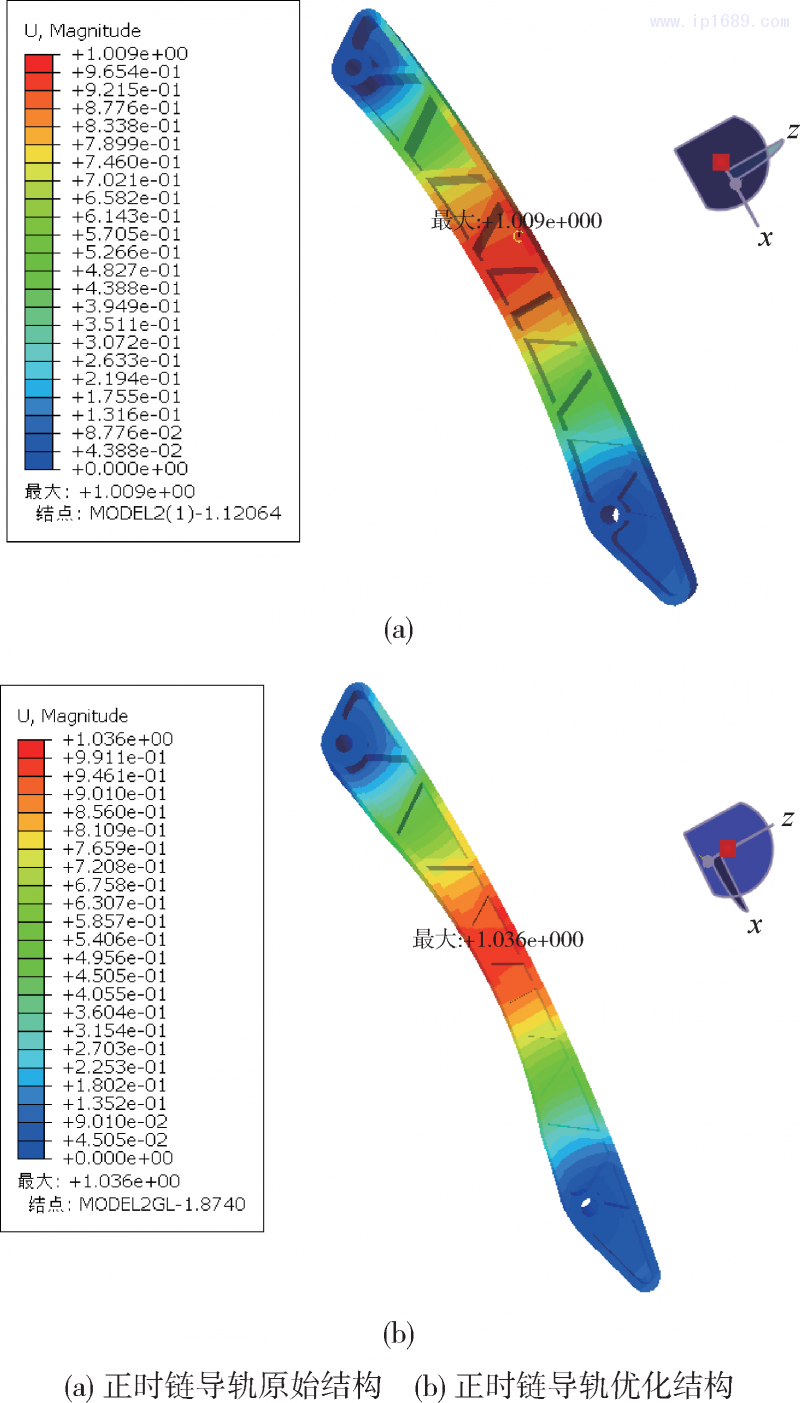

為進(jìn)一步通過聯(lián)合仿真技術(shù)模擬正時鏈條導(dǎo)軌減量化設(shè)計(jì)前后結(jié)構(gòu)的剛度���,結(jié)果如圖10所示����,原始設(shè)計(jì)中正時鏈條導(dǎo)軌的最大位移量為1. 009 mm���,減量化設(shè)計(jì)后正時鏈導(dǎo)軌的最大位移量為1. 036 mm����,由于整體變形量不大,可以認(rèn)為優(yōu)化前后正時鏈條導(dǎo)軌的剛度沒有發(fā)生明顯變化�����。所以得出結(jié)論是�,在滿足剛度不變的前提下,提升了結(jié)構(gòu)的強(qiáng)度�����,并且實(shí)現(xiàn)了汽車發(fā)動機(jī)正時鏈條導(dǎo)軌的減量化設(shè)計(jì)�����。

圖10 正時鏈導(dǎo)軌結(jié)構(gòu)變形量云圖

4 結(jié)論

(1)導(dǎo)軌較高應(yīng)力集中在肋板處��,與注射成型所得結(jié)構(gòu)纖維配向的分布情況相吻合����,驗(yàn)證了多尺度聯(lián)合仿真技術(shù)在復(fù)合材料注射成型研究中的可靠性;

(2)正時鏈條導(dǎo)軌減量化設(shè)計(jì)后����,總質(zhì)量減輕了4 %���,最大應(yīng)力值降低了12 %,保證整體應(yīng)力水平處于安全工作范圍�,在提升結(jié)構(gòu)強(qiáng)度的同時,實(shí)現(xiàn)了汽車發(fā)動機(jī)正時鏈條導(dǎo)軌的減量化設(shè)計(jì)�;

(3)多尺度聯(lián)合仿真技術(shù)保留了注射成型工藝特點(diǎn),提高了復(fù)合材料注塑制品仿真的精確度�,這對復(fù)合材料注塑制品的性能評價以及減量化設(shè)計(jì)具有重要意義。

參考文獻(xiàn):

[1] 王 琪����,瞿金平���,石 碧�����,等 . 我國廢棄塑料污染防治戰(zhàn)略研究[J]. 中國工程科學(xué)��,2021���,23(01):160?166.

[2] 曾鳳彩,王雯婷,王富晨 . 論減量化設(shè)計(jì)方法在可持續(xù)發(fā)展戰(zhàn)略中的重要性[J]. 設(shè)計(jì)���,2014(02):185?186.

[3] 王人杰 . 纖維增強(qiáng)復(fù)合材料橫向彈性常數(shù)[J]. 復(fù)合材料學(xué)報�����,1996(02):98?104.

[4] 張立強(qiáng)�����,劉 飛���,薛志剛,等 . 基于多尺度聯(lián)合仿真的汽車前罩剛度分析[J]. 塑料工業(yè)�����,2019����,47(04):73?77+82.

[5] 張玉麗,邱 煒��,傅南紅��,等 . 基于多尺度聯(lián)合仿真的注塑制品輕量化設(shè)計(jì)[J]. 中國塑料,2018�����,32(09):130?134.

[6] 柏 宏���,劉 晶��,彭 丹����,等 . 基于聯(lián)合仿真分析的復(fù)合材料尾門輕量化設(shè)計(jì)[J]. 時代汽車��,2020(14):128?130.

[7] 董成國 . 汽車正時齒形鏈系統(tǒng)設(shè)計(jì)方法與仿真分析及試驗(yàn)研究[D]. 長春:吉林大學(xué)��,2010.

[8] 張國勇����,任小鴻���,張加洪����,等 . 汽車發(fā)動機(jī)正時鏈條套筒開裂仿真分析研究[J]. 設(shè)備管理與維修,2020(6):89?91.

[9] 李一民 . 曲軸及正時系動力學(xué)特性對發(fā)動機(jī) NVH 性能影響研究[D]. 杭州:浙江大學(xué)�,2012.