循環(huán)周期:注塑成型是一項(xiàng)綜合性的工藝,它與各段程序所進(jìn)行的時(shí)間有關(guān)��,因此也就直接影響聚合物固熔體和制品所經(jīng)過(guò)熱歷程和受力作用的時(shí)間���,影響到制品質(zhì)量和生產(chǎn)效率��。

在成型周期中�����,占主要部分的是注射保壓時(shí)間�、冷卻時(shí)間�����,開(kāi)模時(shí)間和脫模取件時(shí)間。一個(gè)完整的循環(huán)周期��,它是由閉門-閉模-注射保壓-螺桿計(jì)量-冷卻-開(kāi)模-頂出制品-開(kāi)門取件(全自動(dòng)時(shí)無(wú)此項(xiàng))等組成����。

在全自動(dòng)循環(huán)中不存在閉門和開(kāi)門的人為因素,是用時(shí)間設(shè)定來(lái)控制的���。從成型周期中可以看出����,凡影響到循環(huán)過(guò)程的因素都會(huì)影響到制品的質(zhì)量�����。

成型周期設(shè)定應(yīng)該在保證制品質(zhì)量的前提下�����,要盡量減少各程序段的周期�����。在閉門和開(kāi)門,程序如果采用半自動(dòng)循環(huán)這是唯一由人控制參加程序���,要求操作者在時(shí)間到達(dá)后�,應(yīng)該迅速地撞開(kāi)或關(guān)上安全門��,而且盡量使每次停留的時(shí)間相等��,否則��,累積的時(shí)間誤差也會(huì)影響塑料的熱歷程���。

如果用時(shí)間控制閉模(在全自動(dòng)循環(huán)的情況),應(yīng)考慮在制品掉下����,檢測(cè)后再延時(shí)1s 左右時(shí)間。在閉模階段的時(shí)間要根據(jù)與調(diào)節(jié)慢速-快速-慢速和低壓保護(hù)�、轉(zhuǎn)換時(shí)間有關(guān)。調(diào)整時(shí)應(yīng)該考慮動(dòng)模板在小慣性沖擊和保護(hù)人身和模具安全條件下工作�����。

注射保壓與螺桿的計(jì)量時(shí)間要根據(jù)聚合物性質(zhì)���,制品及模具而定�,它與注射壓力、注射速率�����、螺桿轉(zhuǎn)數(shù)��、背壓����、溫度等許多因素有關(guān)。應(yīng)保證的質(zhì)量前提下尋求最短時(shí)間��。螺桿轉(zhuǎn)數(shù)及背壓直接影響到螺桿的計(jì)量時(shí)間�,采用高效螺桿會(huì)減少程序時(shí)間。

冷卻時(shí)間的設(shè)定應(yīng)考慮聚合物的性質(zhì)����、制品和溫度等條件,制間最好能在制品所需的最短冷卻時(shí)間內(nèi)來(lái)完成�����。

在相同模溫和脫模溫度條件下����,充模熔體溫度高則周期長(zhǎng)�����。在相同脫模溫度條件下�����,模具溫度低時(shí)則成型周期短�。(文章來(lái)源于網(wǎng)絡(luò))

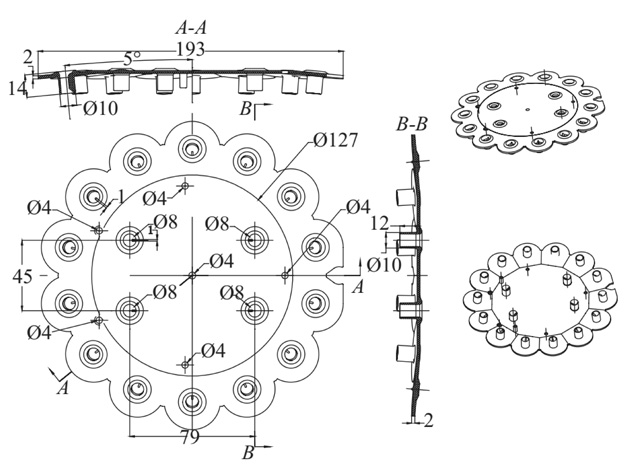

聚砜醫(yī)療干粉吸入...

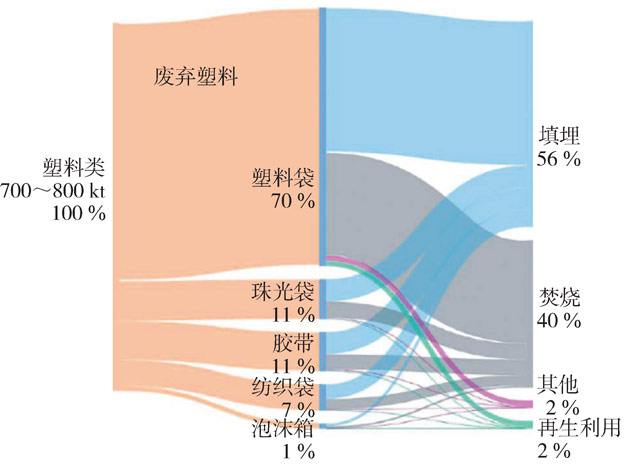

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車功能鍵觸摸蓋I...

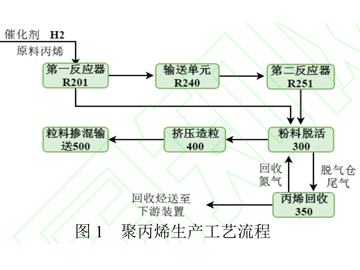

汽車功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...