一��、注塑過(guò)程出現(xiàn)氣泡現(xiàn)象的解決辦法

根據(jù)氣泡的產(chǎn)生原因�,解決的對(duì)策有以下幾個(gè)方面:

1.在制品壁厚較大時(shí),其外表面冷卻速度比中心部的快����,因此,隨著冷卻的進(jìn)行�,中心部的塑料樹(shù)脂邊收縮邊向表面擴(kuò)張,使中心部產(chǎn)生充填不足��。這種情況被稱(chēng)為真空氣泡解決方法主要有:

a.根據(jù)壁厚�����,確定合理的澆口���,澆道尺寸 .一般澆口高度應(yīng)為制品壁厚的 50%~60%。

b.至澆口封合為止���,留有一定的補(bǔ)充注射料�。

c.注射時(shí)間應(yīng)較澆口封合時(shí)間略長(zhǎng)�。

d.降低注射速度�����,提高注射壓力�����?����! ?/span>

e.采用熔融粘度等級(jí)高的材料����。

2.由于揮發(fā)性氣體的產(chǎn)生而造成的氣泡�,解決的方法主要有:

a.充分進(jìn)行預(yù)干燥?��! ?/span>

b.降低樹(shù)脂溫度����,避免產(chǎn)生分解氣體?���! ?/span>

3.流動(dòng)性差造成的氣泡,可通過(guò)提高樹(shù)脂及模具的溫度����、提高注射速度予以解決?�! ?/span>

二��、注塑成型時(shí)主流道粘模的原因分析

注塑成型時(shí)主流道粘模的原因及排除方法:

1.冷卻時(shí)間太短���,主流道尚未凝固�?��! ?/span>

2.主流道斜度不夠�����,應(yīng)增加其脫模斜度����?��! ?/span>

3.主流道襯套與射嘴的配合尺寸不當(dāng)造成漏流��?�! ?/span>

4.主流道粗糙����,主流道無(wú)冷卻井�����?��! ?/span>

5.射嘴溫度過(guò)低��,應(yīng)提高溫度�?����! ?/span>

三、注塑成型時(shí)生產(chǎn)緩慢的原因分析

注塑成型時(shí)生產(chǎn)緩慢的原因及解決方法如下:

1.塑料溫度�����、模具溫度高����,造成冷卻時(shí)間長(zhǎng)?! ?/span>

2.熔膠時(shí)間長(zhǎng),應(yīng)降低背壓壓力���,少用再生料防止架空�����,送料段冷卻要充分��?���! ?/span>

3.機(jī)臺(tái)的動(dòng)作慢�,可從油路與電路調(diào)節(jié)使之適當(dāng)加快��?! ?/span>

4.模具的設(shè)計(jì)要方便脫模��,盡量設(shè)計(jì)成全自動(dòng)操作�?��! ?nbsp;

5.制作壁厚過(guò)大��,造成冷卻時(shí)間過(guò)長(zhǎng)��。

6.噴嘴流涎�����,妨礙正常生產(chǎn)�。應(yīng)采用自鎖式射嘴��,或降低射嘴溫度�。

7.料筒供熱量不足,應(yīng)換用塑化容量大的機(jī)臺(tái)或加強(qiáng)對(duì)料的預(yù)熱���。

四�����、造成注塑制品不滿(mǎn)的原因分析

造成注塑制品射料不滿(mǎn)的主要原因是缺料和注射壓力與速度不妥 (包括阻力造成壓力過(guò) 于耗損 )��。

可能由以下幾個(gè)方面的原因?qū)е露桑?

1.注塑機(jī)臺(tái)原因:

機(jī)臺(tái)的塑化量或加熱率不定�,應(yīng)選用塑化量與加熱功率大的機(jī)臺(tái);

螺桿與料筒或過(guò)膠頭等的磨損造成回料而出現(xiàn)實(shí)際充模量不中�����;熱電偶或發(fā)熱圈等加熱系統(tǒng)故障造成料筒的實(shí)際溫度過(guò)低�����;注射油缸的密封元件磨損造成漏油或回流�,而不能達(dá)到所需的注射壓力;射嘴內(nèi)孔過(guò)小或射嘴中心度調(diào)節(jié)不當(dāng)造成阻力過(guò)大而使壓力消耗 .

2.注塑模具原因:

a.模具局部或整體的溫度過(guò)低造成入料困難���,應(yīng)適當(dāng)提高模溫��;

b.模具的型腔的分布不平衡��,制件壁厚過(guò)薄造成壓力消耗過(guò)磊而且充模不力��。應(yīng)增加整個(gè)制件或局部的壁厚或可在填充不足處的附近���,設(shè)置輔助流或澆口解決�。

c.模具的流道過(guò)小造成壓力損耗����;過(guò)大時(shí)會(huì)出現(xiàn)射膠無(wú)力;過(guò)于粗糙都會(huì)造成制件不 滿(mǎn)�����。應(yīng)適當(dāng)設(shè)置流道的大小��,主流道與分流道�����,澆口之間的過(guò)渡或本身的轉(zhuǎn)彎處應(yīng)用適當(dāng)

的圓弧過(guò)渡�����。

d.模具的排氣不良.進(jìn)入型腔的料受到來(lái)不及排走的氣體壓力的阻擋而造成充填不滿(mǎn)�����。 可以充分利用螺桿的縫隙排氣或降低鎖模力利用分型面排氣����,必要時(shí)要開(kāi)設(shè)排氣溝道或氣孔。(文章來(lái)源于網(wǎng)絡(luò))

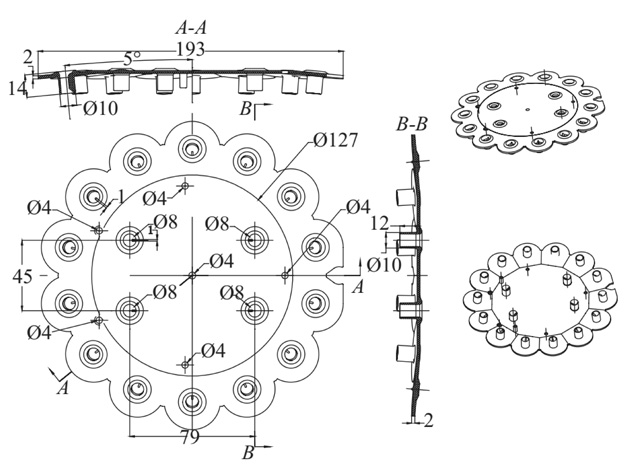

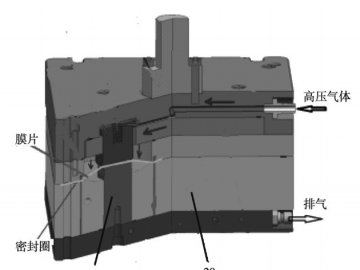

聚砜醫(yī)療干粉吸入...

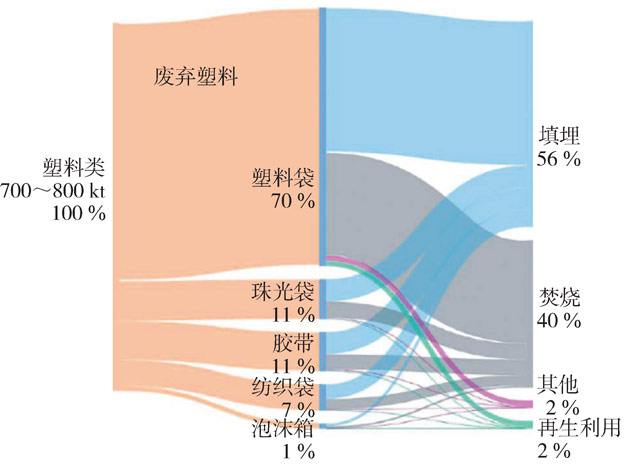

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車(chē)功能鍵觸摸蓋I...

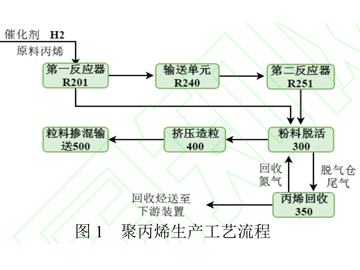

汽車(chē)功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...