技術性熱塑性材料具有優(yōu)異的熱穩(wěn)定性和出色的電絕緣性能�����,因此被廣泛應用于電氣行業(yè)��。但在熱塑性材料性能達到應用極限時��,熱固性材料也可能成為合適的替代品���。將熱固性材料與熱塑性材料巧妙地結合在雙組分部件中���,還可以避免材料脆性斷裂行為的發(fā)生。

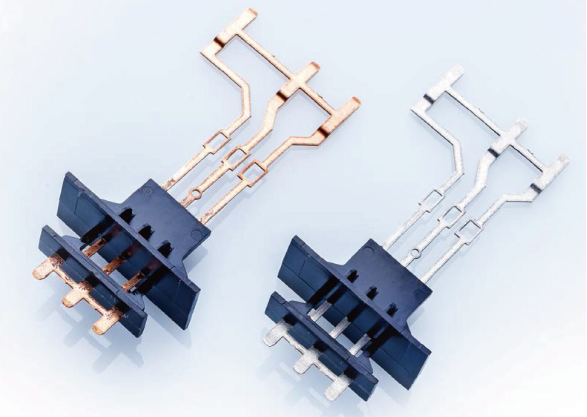

真實的試驗部件為各個系列的實驗提供了依據�,例如:研究對經過不同表面改性的沖壓毛坯進行包覆成型的熱固性材料的性能(© Kunststoff-Institut Südwest)

目前,熱固性材料逐漸在市場上復興�����。因為在各種應用中�����,尤其是在汽車工業(yè),例如在內燃機小型化及由此帶來的耐高溫需求增加的進程中����,熱固性材料作為混合部件的可能組成成份,越來越多地融入到人們的各種討論中��。

利用熱塑性材料對嵌件進行包覆成型的技術已很成熟并被廣泛應用����。但是,該行業(yè)仍然面臨著各種各樣的挑戰(zhàn)�,例如:不斷增加的成本壓力和部件小型化趨勢。后者經常成為嵌件移位或密封性差等問題的根源�。

在電氣應用中利用熱塑性材料進行包覆成型

當利用熱塑性材料對嵌件進行包覆成型時,200-700 bar的型腔壓力并不罕見�����。嵌件的載荷在多數情況下都非常高�,因此需要極大的努力才能避免變形。解決這一問題的方法之一是進行多階段包覆成型:首先�����,將預成型的嵌件固定在模具中���;然后���,在后續(xù)包覆成型操作中用塑料完全包覆。這種策略通常會造成兩種包覆成型材料粘結性不足����,原因之一是第一個組件在第二個加熱階段沒有充分融化。

如果不想產生額外的財務成本���,還可考慮使用含活動型芯的包覆成型模具來固定嵌件��。包覆成型工藝的結果在很大程度上取決于型芯的活動和最后產生的部件的密封性�����,靠近澆口的區(qū)域通常比遠離澆口的區(qū)域更易泄漏����。此外�����,因批次波動或濕氣影響等引起的粘度波動也會影響工藝的重現(xiàn)性,并因此影響到生產出包覆成型密封部件的目標��。

關于熱固性材料應用的新思路

我們應重新認識一下熱固性材料�。如今該材料已取得了很大的進展,原料制造商已做好應對材料特殊要求的準備�。他們根據客戶要求提供定制配方的熱固性材料,通常這些材料的附加價值是熱塑性材料所不具備的���。

與熱塑性材料加工相比�,根據這些要求生產的熱固性材料能夠輕松地處理低于50 bar的型腔壓力——這是熱塑性材料加工商所熟知的熱熔加工的壓力范圍����。通過這一方式,組裝好的電路板可以利用熱固性材料進行包覆成型——即使壁厚不同��,也不會導致嵌件變形或移位�。

熱固性材料加工的常見缺點是毛邊。塑料加工行業(yè)和模具制造商早已習慣了這個問題��,它可以通過仿真法����、溢流腔、最新的模具技術和全自動的二次加工技術來解決����。仿真所需的數據集目前在市場上很少見,但德國的Kunststoff-Institut Lüdenscheid公司已成功生成了該數據集����。

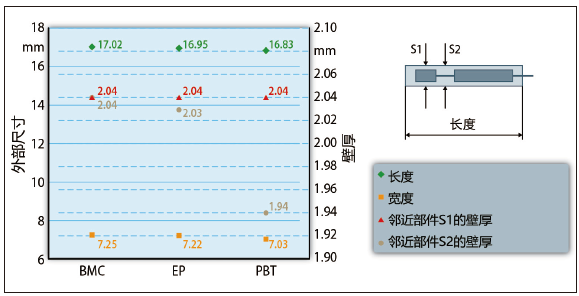

圖1 包覆成型傳感器的外部尺寸和示意圖。BMC�、EP和PBT的比較結果顯示,熱塑性材料的收縮率比熱固性材料高��,導致嵌件的載荷也更高(© Kunststoff-Institut Lüdenscheid)

基體的這種低粘度(造成分型線毛邊的主要原因)可用于完全包覆電子部件����、線圈架等。壁厚為零點幾至幾毫米的部件都能夠可靠地填充��,因此與熱塑性材料相比更具價值�。此外,熱固性模塑材料的低收縮率(圖1)減少了包覆成型后作用于電子部件的內部應力�����,正如EP和BMC模塑材料與PBT的比較結果所顯示的那樣��。

與電路板封裝在外殼中相比�,包覆成型工藝更具經濟優(yōu)勢��。一步式工藝省去了數分鐘的封裝應用以及固化區(qū)域�����。憑借更簡單的工藝技術�����,相同的密封性或耐環(huán)境性要求均能得到滿足�����,因此進一步增強了其經濟優(yōu)勢�。

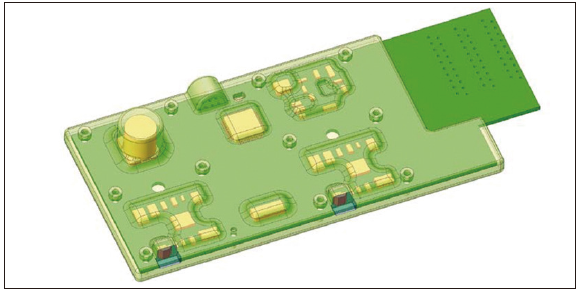

圖2 電子模塊試驗:導體板(深綠色)用塑料(半透明)完全包覆成型�����,以確保獲得可靠的測試結果(© Kunststoff-Institut Lüdenscheid)

為了獲得可靠的結果�����,Kunststoff-Institut正在用試樣進行注塑成型試驗(圖2)�。在成型過程中,部件的性能通過在線測量系統(tǒng)(功能測試)記錄�����,并隨后進行氣候適應性測試。其目的是使試驗結果能夠用于改進對應的一次注射部件的設計��。

含金屬和熱塑性材料的熱固性混合部件

根據材料基體的不同��,有些熱固性材料能與金屬產生化學連接����。采用熱固性材料對金屬嵌件進行包覆成型的另一個優(yōu)勢是在連續(xù)使用時具有相同的膨脹系數�����,這也確保了分界面較低的固有應力可能性和較強的密封性——這一效果使該方法對插頭的包覆成型非常有用�。對包覆成型插頭(標題圖)的研究表明,長度4mm和壁厚0.4mm的部件經過包覆成型后可獲得能通過氦質譜檢漏儀驗證的密封性��。使用熱塑性材料時����,若要達到這種密封等級通常需要極大的努力,例如使用助粘劑或高性能熱塑性材料����。

此外��,熱固性材料的特點是在連續(xù)使用時耐熱性至少達到150℃����。而在熱塑性材料中���,可與之相比的僅有改性聚酰胺(PA)��、聚苯硫醚(PPS)和聚醚醚酮(PEEK)����,而這種熱固性材料的價格也與改性聚酰胺相近���。

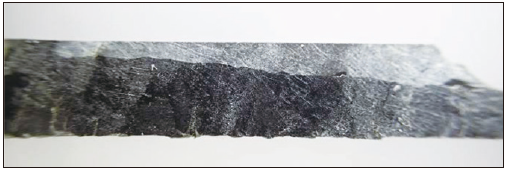

圖3 PPS(下)和BMC(上)的分界面顯示的輪廓幾乎一樣�����,這也反映了粘結部件出色的粘結強度(© Kunstsstoff-Institut Lüdenscheid)

但是�,由于熱固性材料是一種堅硬且相對不靈活的材料�,因此其不能用于彈性功能元件的生產,如彈簧鉤��。而熱固性材料與熱塑性材料的組合則是這種應用的適用方案。利用粘結工藝產生的這種組合運用了最先進的技術���。不過�,Kunststoff-Institut Lüdenscheid公司的研究表明�����,通過注塑成型也可以進行兩種材料的接合(圖3和4)��。

圖4 通過轉換工藝生產的位于拉伸棒斷裂點熱塑性聚酰胺(黑色)之上的B M C 熱固性材料(塊狀模塑料�,淺色) 的微觀圖( ©Kunststoff-InstitutLüdenscheid)

熱塑性材料和熱固性材料的部件組合是塑料行業(yè)的一個利基����,但目前仍有許多基本問題需要解決。例如��,其需要合適的材料組合以及生產順序:是先加入熱固性材料再加入熱塑性材料�����,還是按相反的順序進行����?專為此生產的試樣的最初研究(圖5)表明,PA66-GF30與自由流動環(huán)氧化物包覆成型的組合所獲得的粘結強度較低,會導致熱固性材料的粘結斷裂����。

圖5 “DuroVerbund II”項目生產的含熱塑性嵌件(綠色)和熱固性包覆成型(灰色)的雙組分混合部件用于對材料粘結強度和密封性進行最終測試(© Kunststoff- Institut Lüdenscheid)

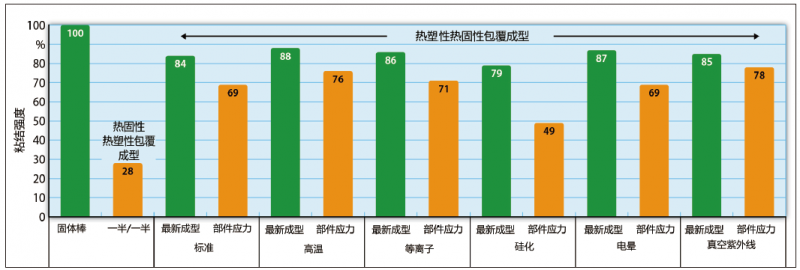

研究結果(圖6)表明,這種組合所獲得的粘結強度并未通過預處理工藝得到顯著改善���。最新成型的部件(基于固體棒)的粘結強度降低了10-20%��,可能是因為選擇的試樣形狀引發(fā)了部件的切口效應���,最終導致熱固性材料過早斷裂。按熱塑性預制件和熱固性定型件的順序所獲得的結果大有可為����,它證明了該材料組合的潛力。但是�,當前研究(“DuroVerbund II”項目)的重點在于相反的順序,因為這對于行業(yè)來說更具吸引力�����。

圖6 聚酰胺預制件與酚醛樹脂包覆成型之間的粘合強度取決于酚醛樹脂固體棒的百分比強度(©Kunststoff-Institut Lüdenscheid)

結語

對在高溫應力條件下也不會影響自身性能的耐化學性材料的強勁需求�����,為熱固性材料的應用打開了新天地。這種材料適用于低壁厚一次注射敏感部件的包覆成型���,因為熱塑性材料的高壓加工并不總能滿足這一要求��。將熱塑性材料作為包覆成型部件��,還可進一步減弱材料的易碎性��。

這種潛力已得到了市場的認可�,并且第一批部件也已投入批量生產�����。目前的問題是如何將這種技術傳遞給更多人�。為此���,Kunststoff-Institut提出了多個項目���,如“DuroVerbund”和“Overmolding Electronics”。(文章來源于網絡)