龔建釗�,華城��,周恒�,易軍,陳柏琴���,南喜

索菲亞家居湖北有限公司��,湖北 黃岡 438000

摘要:吸塑柜門類產(chǎn)品的生產(chǎn)工藝復(fù)雜�,自動(dòng)化程度低��,是定制家居提高效益的瓶頸�。本文基于S公司吸塑產(chǎn)品實(shí)際生產(chǎn)狀況,結(jié)合精益改善的理論�,對(duì)產(chǎn)品工藝流程進(jìn)行了優(yōu)化����,最終形成了“單件流”作業(yè)模式����,不僅提升了產(chǎn)出效率,而且提高了產(chǎn)品合格率����。

關(guān)鍵詞:吸塑;工藝優(yōu)化�����;單件流�;效率提升

定制家居中的吸塑類產(chǎn)品不同于一般的平面板式家具,由于其特殊的造型和工藝����,往往會(huì)導(dǎo)致生產(chǎn)效率低和人工成本高的問題。隨著市場(chǎng)經(jīng)濟(jì)發(fā)展����,消費(fèi)者更加看重產(chǎn)品的設(shè)計(jì)風(fēng)格和細(xì)節(jié),而吸塑產(chǎn)品憑借其多樣的立體造型和產(chǎn)品風(fēng)格�����,更能迎合消費(fèi)者的個(gè)性化需求。另外�����,吸塑產(chǎn)品的造價(jià)更高�,可以為企業(yè)帶來(lái)更高的客單價(jià)����,因此提升吸塑類產(chǎn)品的生產(chǎn)效率,不僅能提高產(chǎn)品市場(chǎng)占有率��,而且能為公司創(chuàng)造更高的利潤(rùn)��。本文基于精益改善方法�����,重點(diǎn)研究吸塑產(chǎn)品在成型段工藝如何實(shí)現(xiàn)更快的生產(chǎn)流速和更便捷的作業(yè)模式�。

1 研究背景

S公司是一家以定制板式家居為主要業(yè)務(wù)的制造企業(yè),其中吸塑類產(chǎn)品主要為柜門類����。根據(jù)不同的產(chǎn)品種類��,該司吸塑柜門類產(chǎn)品分為16種�,其中核心產(chǎn)品為“阿維尼翁”系列�,占比接近60%。本文的優(yōu)化方案主要圍繞“阿維尼翁”系列產(chǎn)品展開�。

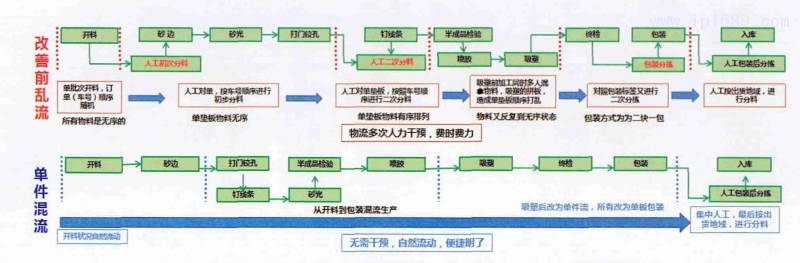

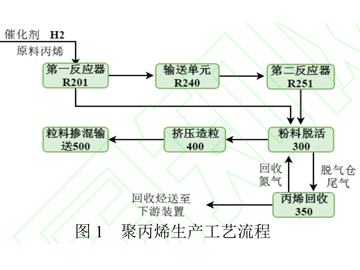

圖1為改善前“阿維尼翁”門板工藝流程。根據(jù)精益生產(chǎn)理論以及現(xiàn)場(chǎng)的實(shí)際現(xiàn)狀����,整個(gè)生產(chǎn)流程存在大量浪費(fèi),具體如下�。

庫(kù)存浪費(fèi):各工序間,板件轉(zhuǎn)運(yùn)均以每拖40件為最小單位��,因此��,現(xiàn)場(chǎng)板件積壓嚴(yán)重����。這種現(xiàn)象不僅占用場(chǎng)地,而且很容易產(chǎn)生批量返工和補(bǔ)料的情況����。另外,由于長(zhǎng)時(shí)間放置���,導(dǎo)致板件表面積灰嚴(yán)重�,影響吸塑后板件表面光潔度。

尋找浪費(fèi):“阿維尼翁”門板在釘線條前�����,板件和線條匹配難度較大�,作業(yè)員需要在成堆的物料中尋找匹配線條。

搬運(yùn)浪費(fèi):操作員在作業(yè)過程中����,需做大量搬運(yùn)動(dòng)作�,其現(xiàn)場(chǎng)無(wú)動(dòng)力滾筒等緩存場(chǎng)地為2237 m2,占生產(chǎn)場(chǎng)地總面積的69.7%��。

質(zhì)量浪費(fèi):因吸塑工藝特點(diǎn)�,對(duì)產(chǎn)品外觀要求相對(duì)較高,板件輕微的凹坑����、毛刺均會(huì)導(dǎo)致產(chǎn)品加工不良。目前產(chǎn)品一次合格率為85.7%�����,其中56.64%為磕碰撞傷。

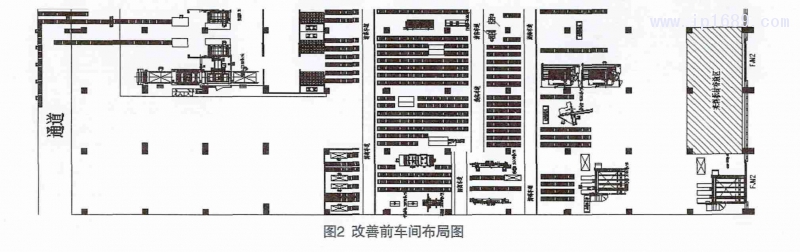

圖2為改善前現(xiàn)場(chǎng)布局圖�����。此次改善將運(yùn)用精益改善方法��,針對(duì)上述的浪費(fèi)現(xiàn)象進(jìn)行優(yōu)化���。

2 工藝優(yōu)化

引入單件流概念����。單件流是指通過合理地制訂標(biāo)準(zhǔn)生產(chǎn)流程�����,并安排好每個(gè)工序的人員量��、設(shè)備量���,使每個(gè)工序耗時(shí)趨于一致�����,以達(dá)到縮短生產(chǎn)周期����、提高產(chǎn)品質(zhì)量、減少轉(zhuǎn)運(yùn)消耗的一種高效管理模式�����。經(jīng)過對(duì)現(xiàn)有工藝分析�����,可以對(duì)以下工序進(jìn)行優(yōu)化改善��。

1)自動(dòng)皮帶線導(dǎo)入�。

為了減少板件人工轉(zhuǎn)運(yùn)環(huán)節(jié)�,同時(shí)增加板件流速,此次改善引進(jìn)了自動(dòng)皮帶線����,可使打門鉸孔、切線條�����、釘線條、砂光�����、半檢工序在線上進(jìn)行���,實(shí)現(xiàn)了“阿維尼翁”系列產(chǎn)品線上單件流的生產(chǎn)模式��,圖3為現(xiàn)場(chǎng)的自動(dòng)皮帶線�。

2)線條半檢的匹配��。

線上作業(yè)可以實(shí)現(xiàn)切線條和打門鉸孔同時(shí)作業(yè)���,待半檢打完門鉸孔后����,線條即可以同步完工�����,并匹配到板件上�。該改善可以有效減少作業(yè)員尋找板件匹配線條的時(shí)間和難度,提高線上生產(chǎn)效率�����。

3)吸塑前自動(dòng)打磨工藝優(yōu)化。

“阿維尼翁”系列釘眼過大���,經(jīng)砂光機(jī)打磨后�����,釘眼仍無(wú)法變小�。此次改善��,更換了釘槍��,使釘眼從源頭上變得更小�����,再經(jīng)砂光機(jī)打磨后����,產(chǎn)品品質(zhì)符合要求��。該改善通過更換耗材�����,有效提升了板件合格率。

4)砂邊機(jī)連線����。

將兩臺(tái)砂邊機(jī)連線,同時(shí)采用錐形轉(zhuǎn)向臺(tái)�����,將板件旋轉(zhuǎn)靠邊����。改善后,該設(shè)備可一次完成兩條邊砂邊��,回轉(zhuǎn)一次后即可完成四條邊砂邊�����。該改善可有效減少人工放板以及板件的流轉(zhuǎn)次數(shù)�����,同時(shí)降低板件與設(shè)備磕碰造成的品質(zhì)不良風(fēng)險(xiǎn)���,圖4為改善后的砂邊機(jī)連線��。

5)在線粉塵清掃機(jī)����。

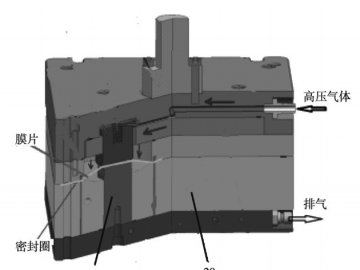

粉塵清掃機(jī)先由一臺(tái)電機(jī)帶動(dòng)聚酰胺毛刷轉(zhuǎn)動(dòng),進(jìn)行板件表面粉塵初步清理�,之后再由內(nèi)置伺服吹氣裝置,模擬人工動(dòng)作清除線條內(nèi)��、外側(cè)和板件側(cè)面粉塵�����。使用該設(shè)備后���,經(jīng)過質(zhì)檢部確認(rèn)���,該設(shè)備可使殘留粉塵達(dá)到吸塑品質(zhì)標(biāo)準(zhǔn),同時(shí)可使雙班節(jié)省人力2人��,圖5為在線粉塵清掃機(jī)���。

6)在線45°雙切角機(jī)���。

該設(shè)備配有掃碼槍,有識(shí)別�����、計(jì)算�、數(shù)據(jù)存儲(chǔ)功能,能依據(jù)掃描木板二維碼信息����,調(diào)取機(jī)臺(tái)儲(chǔ)存對(duì)應(yīng)線條加工信息。該設(shè)備掃描反應(yīng)時(shí)間小于3 s���,掃描后機(jī)臺(tái)自帶顯示屏可顯示加工尺寸�、數(shù)量�、線材名稱。另外����,該設(shè)備配備安全防護(hù)裝置,可保證加工安全��,圖6為在線45°雙切角機(jī)���。

3 改善成果

根據(jù)對(duì)改善前后生產(chǎn)現(xiàn)狀的對(duì)比����,經(jīng)過對(duì)生產(chǎn)流程的優(yōu)化,可實(shí)現(xiàn)以下效益���。

1)以“阿維尼翁”為主線進(jìn)行工藝整合�����,在兼顧原料利用率(板材和吸塑膜)和多品種柔性生產(chǎn)情況下��,將核心段(打門鉸孔→噴膠/吸塑除殘膠→包裝)推行單件流生產(chǎn)�;

2)對(duì)原有的物料亂流狀況進(jìn)行梳理�,并打通其物流節(jié)點(diǎn),實(shí)現(xiàn)單件混流����,縮短生產(chǎn)周期;

3)斜切機(jī)的引進(jìn)使生產(chǎn)數(shù)據(jù)同步到數(shù)控切線條設(shè)備�,實(shí)現(xiàn)了無(wú)紙化作業(yè),另外�����,有效消除了制成中的搬運(yùn)與庫(kù)存,圖7為改善前后的工藝流程對(duì)比圖��。

表1為改善前后兩種方案的關(guān)鍵參數(shù)對(duì)比���。從表1中可以明顯看出,優(yōu)化后對(duì)生產(chǎn)的質(zhì)量��、成本�、交期均有大幅提升。

4 總結(jié)

此次優(yōu)化改善��,針對(duì)S公司存在的問題點(diǎn)進(jìn)行了一一剖析����,通過對(duì)設(shè)備的改造或引進(jìn),以及對(duì)生產(chǎn)流程的重排和簡(jiǎn)化��,實(shí)現(xiàn)了吸塑工藝核心產(chǎn)品單件流的生產(chǎn)模式�,進(jìn)而有效降低了吸塑產(chǎn)品的生產(chǎn)成本并提升了產(chǎn)品合格率,對(duì)定制家居吸塑生產(chǎn)線的改善具有一定的推廣價(jià)值����。

參考文獻(xiàn):

[1]葛常吉, 馬如宏, 董曉慧, 等. 基于單件流的葉輪輪轂及柜體精益生產(chǎn)研究[J]. 鹽城工學(xué)院學(xué)報(bào)(自然科學(xué)版), 2018, 31(3): 40-47.

[2]崔琳琳, 左言文, 涂曉明. 基于精益生產(chǎn)的服裝單件流生產(chǎn)研究[J]. 天津紡織科技, 2018(2): 14-16.

[3]艾欣, 楊郁楠, 胡巧慧. 基于IE的汽車零部件裝配線分析與改善[J]. 電子測(cè)試, 2019(6): 79-81.

[4]宮小龍. A公司生產(chǎn)車間設(shè)施規(guī)劃優(yōu)化與仿真研究[D]. 成都: 成都理工大學(xué), 2015.

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車功能鍵觸摸蓋I...

汽車功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...