文/張圓明 黃闊

0 引言

注塑機又名注射成型機或注射機����,是將熱塑性塑料或熱固性塑料利用塑料成型模具制成各種形狀的塑料制品的主要成型設(shè)備����。注塑機能加熱塑料,對熔融塑料施加高壓�,使其射出而充滿模具型腔。目前國內(nèi)很多塑料生產(chǎn)企業(yè)還存在大量的全液壓驅(qū)動系統(tǒng)注塑機�,其電機功率恒定,油泵供油量不隨注塑過程的流量、壓力變化而變化����,故產(chǎn)生大量的無效熱能、導(dǎo)致了大量電能的浪費�����,尤其在工藝周期長的保壓和冷卻階段�����,存在很大的節(jié)能降本空間�。隨著電機和控制技術(shù)的發(fā)展進(jìn)步,伺服控制技術(shù)已逐步在注塑行業(yè)得到應(yīng)用���。利用伺服控制技術(shù)��,具有控制精度高�����、響應(yīng)速度快等優(yōu)點����,對傳統(tǒng)注塑機進(jìn)行相應(yīng)改造,能達(dá)到節(jié)能30%~70%的效果�����。廣東省某手機配件生產(chǎn)企業(yè)通過將注塑機普通油泵電機改造為伺服電機�����,在節(jié)能方面取得了較好的效益��,本文對該項目的改造技術(shù)方案進(jìn)行分析����。

1 改造項目背景

廣東省某手機配件生產(chǎn)企業(yè)(以下簡稱“案例企業(yè)”)采用注塑工藝生產(chǎn)的產(chǎn)品為手機塑料配件����,平均日產(chǎn)量為37460件。其注塑工藝使用了24臺同型號普通注塑機���,這些注塑機主要由注射系統(tǒng)�����、合模系統(tǒng)�����、液壓系統(tǒng)��、電氣控制���、加熱/冷卻�����、潤滑系統(tǒng)和安全監(jiān)測系統(tǒng)組成��。單臺注塑機整體電功率為46.1kW(其中油泵電機37kW���、水泵電機3.7kW、加熱5.4kW)��,料筒及干燥器功率為4kW��,機械手系統(tǒng)功率為12kW����。注塑機的各項用能損耗較高,因此�����,該企業(yè)實施了將全部注塑機的普通油泵電機改造為伺服電機控制系統(tǒng)的項目(以下簡稱“改造項目”),以達(dá)到節(jié)能�����、降耗的目的��。

2 技術(shù)原理

改造前����,案例企業(yè)的注塑機為普通油泵電機驅(qū)動,其特點為即使機臺停止動作��,電機仍然不停運作����;而伺服注塑機特點為��,用相應(yīng)的功率來為每個不同的動作提供動力����,如機臺不動,伺服電機則會完全停止���。此外�,普通油泵電機為普通傳動帶動系統(tǒng),能耗高���、調(diào)控水平低��,不能滿足注塑工藝節(jié)能要求�;而實施伺服電機驅(qū)動的自動控制系統(tǒng)改造�,能夠更精確地控制電機的傳動方式,提高傳動效率����、提升功率因數(shù),節(jié)約電能���,降低生產(chǎn)成本�。因此�,改造項目實施非常有必要。

伺服注塑機的動力系統(tǒng)分為伺服電機����、伺服驅(qū)動器、編碼器��、齒輪泵、壓力傳感器和驅(qū)動控制模塊6個模塊���,其中驅(qū)動控制模塊是使伺服注塑機的效能優(yōu)于傳統(tǒng)注塑機的關(guān)鍵模塊���。伺服動力系統(tǒng)是由伺服驅(qū)動器接收驅(qū)動控制模塊發(fā)出的流量、壓力指令�����,轉(zhuǎn)換為轉(zhuǎn)速指令發(fā)送給伺服電機����;伺服電機帶動齒輪泵旋轉(zhuǎn)并輸出流量、壓力����,而壓力傳感器采集系統(tǒng)壓力數(shù)據(jù)并反饋至伺服驅(qū)動器����,伺服電機則將轉(zhuǎn)速信息反饋給伺服驅(qū)動器;伺服驅(qū)動器通過轉(zhuǎn)換將實際的流量和壓力信息反饋給驅(qū)動控制模塊��,通過比對實際流量���、壓力與指令流量�����、壓力的偏差��,驅(qū)動控制模塊再調(diào)整指令流量����、壓力,實現(xiàn)閉環(huán)控制��,達(dá)到工藝要求��。

伺服控制系統(tǒng)能按預(yù)定要求自動反饋控制注塑裝置的機械運動����,其控制量是注塑機的機械位移、位移速度或加速度���,能使輸出的位移準(zhǔn)確跟蹤輸入的位移�;液壓伺服控制系統(tǒng)則以電機驅(qū)動液壓泵��,將液壓泵的機械運動轉(zhuǎn)化為壓力推進(jìn)液壓油��,再控制各個閥門改變液壓油流向,從而推動液壓缸作出不同方向和行程的動作����,滿足注塑機各種動作需求。伺服電機作為執(zhí)行元件�,根據(jù)輸入電壓信號控制其轉(zhuǎn)子轉(zhuǎn)速、轉(zhuǎn)矩并驅(qū)動控制對象����,具有控制速度快、控制精度高�、機電時間常數(shù)小、線性度高等特性�����,因此�,應(yīng)用液壓伺服控制系統(tǒng)能夠達(dá)到良好的自動控制效果,有效節(jié)約注塑機各部件運轉(zhuǎn)的能源損耗�。

實施伺服控制系統(tǒng)改造后,注塑機將實現(xiàn)以下優(yōu)化目標(biāo):

(1)響應(yīng)速度快��。

注塑機液壓系統(tǒng)運行過程中�,不同動作所需的流量和壓力不一樣�,液壓系統(tǒng)的響應(yīng)速度對注塑機高效運行非常關(guān)鍵���。伺服控制系統(tǒng)響應(yīng)速度快,流量和壓力上升時間快至36 ms���,提高了液壓系統(tǒng)的響應(yīng)速度���,減少了各動作的切換時間,提升了整機的運行效率�。

(2)控制能力強。

普通異步電機定量泵系統(tǒng)因電網(wǎng)電壓�����、頻率等波動�����,引起轉(zhuǎn)速變化����,進(jìn)而引起流量變化,最終導(dǎo)致注塑產(chǎn)品質(zhì)量降低�。而伺服系統(tǒng)控制能力強,可完全按照上位機設(shè)定的任意流量、壓力曲線運行�,易于開發(fā)各種塑料產(chǎn)品的成型工藝;閉環(huán)油壓和轉(zhuǎn)速控制模式下系統(tǒng)壓力穩(wěn)定�����,波動值小于±0.05MPa�,壓力控制精度為±1bar,流量控制精度為±0.5%FS�����,注塑重復(fù)精度高�����,產(chǎn)品一致性好��,塑料制品的成型質(zhì)量高(外觀�����、尺寸及單重)��。

(3)能源效率高�。

注塑機在預(yù)塑�����、合模、射膠等工藝過程中��,動作快慢不一樣���,即需求的流量不同����,而普通定量泵系統(tǒng)的定頻電機以一個恒定的額定速度運行�����,會造成很多時候流量和能量的浪費�。液壓伺服控制系統(tǒng)的壓力、流量采用雙閉環(huán)控制�����,在高流量工作階段油泵電機按照設(shè)定的轉(zhuǎn)速運行�����,在保壓、冷卻等低流量工作階段降低電機轉(zhuǎn)速����,避免了高壓溢流產(chǎn)生的高能耗,大大降低能量浪費�����,電機運行能耗可降低30%~80%���。

(4)維護(hù)成本低���。

伺服電機與油泵通過無間隙連軸器連接,方便油泵的維護(hù)�����、更換�����;電機熱量難以傳導(dǎo)到油泵��,降低了油溫��,提高了注塑機的油封壽命,延長了液壓油老化時間��,從而節(jié)省了注塑機維護(hù)費用����;伺服電機可配套螺桿泵����、柱塞泵、內(nèi)嚙合齒輪泵等��,方便生產(chǎn)不同塑料產(chǎn)品時進(jìn)行配套���。

(5)使用方便����。

伺服自動控制系統(tǒng)采用雙閉環(huán)的形式使得液壓系統(tǒng)根據(jù)設(shè)備部件的需求進(jìn)行供油控制��,因此在對電機進(jìn)行改造時不改變原有使用習(xí)慣����,只需從上位機取壓力和流量信號進(jìn)行雙閉環(huán)控制。為方便調(diào)試和批量燒寫�,伺服系統(tǒng)具有電機參數(shù)打包����、記憶功能����,調(diào)試界面簡單,可調(diào)參數(shù)少��,操作簡單�、人性化,可通過參數(shù)設(shè)定選擇兩種控制模式即工藝模式或速度模式運行�����,實現(xiàn)多泵并聯(lián)控制���,可控制16個泵�����、3種工作方式(多泵��、復(fù)合���、多模式)��。

3 節(jié)能效益分析

3.1 改造項目邊界的選取

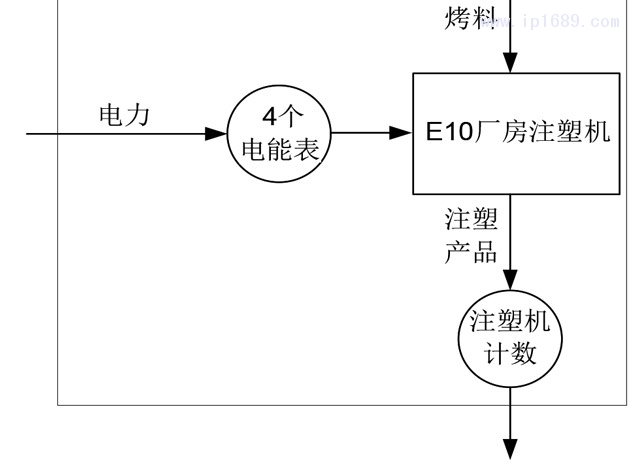

改造項目位于案例企業(yè)E10廠房��,改造工作于2019年4月至6月間完成�����,改造后的電機系統(tǒng)已經(jīng)投入使用��,運轉(zhuǎn)正常。共對24臺同型號���、生產(chǎn)同類產(chǎn)品的注塑機進(jìn)行了相同技術(shù)的節(jié)能改造����。在E10廠房安裝了4個電能表對24臺注塑機進(jìn)行電量計量��,沒有對每一臺注塑機單獨安裝電表計量電量����。為便于節(jié)能量的計算,改造項目邊界條件選擇E10廠房全部24臺注塑機�,改造前后項目邊界不變,如圖1所示�。

為了準(zhǔn)確計算項目節(jié)能效果�����,改造前基期選擇2018年4月~2019年3月�,通過對24臺注塑機的注塑產(chǎn)品產(chǎn)量和耗電量計量統(tǒng)計�,計算出改造前的單位產(chǎn)品能耗;改造后對比期為2019年7月~9月���,對24臺注塑機的注塑產(chǎn)品產(chǎn)量和耗電量計量統(tǒng)計��,計算出改造后的單位產(chǎn)品能耗�;最后計算出改造后的年節(jié)能量�。

3.2 節(jié)能量計算方法

根據(jù)《節(jié)能量測量和驗證技術(shù)通則》(GB/T 28750—2012)和《節(jié)能項目節(jié)能量審核指南》(發(fā)改環(huán)資〔2008〕704號),改造項目節(jié)能量等于項目邊界范圍內(nèi)各產(chǎn)品(工序)達(dá)成的節(jié)能量之和扣減能耗泄漏��。改造項目范圍內(nèi)產(chǎn)品只有手機塑料配件����,用能只有注塑機耗電,且沒有能耗泄漏����,則節(jié)能量可通過手機塑料配件單位產(chǎn)品綜合能耗的變化及基準(zhǔn)產(chǎn)量計算得到。步驟如下:

(1)計算改造項目邊界內(nèi)塑料配件的基準(zhǔn)綜合能耗,即統(tǒng)計技術(shù)改造前1年項目邊界內(nèi)的電能消耗量�����,匯總折算成標(biāo)準(zhǔn)煤量���。

(2)計算改造項目邊界內(nèi)塑料配件的基準(zhǔn)產(chǎn)量�,即統(tǒng)計技術(shù)改造前1年項目邊界內(nèi)相關(guān)生產(chǎn)系統(tǒng)產(chǎn)出的塑料配件數(shù)量�。

(3)計算改造項目邊界內(nèi)的基準(zhǔn)單耗,用技術(shù)改造前1年項目邊界范圍內(nèi)的塑料配件基準(zhǔn)綜合能耗除以基準(zhǔn)產(chǎn)量�����,計算出塑料配件基準(zhǔn)單耗����。

(4)計算技術(shù)改造完成后項目邊界內(nèi)綜合能耗����、產(chǎn)量和單耗。按照步驟(1)~(3)計算方法��,統(tǒng)計���、計算出技術(shù)改造完成后一定時期內(nèi)(取3個月)的塑料配件綜合能耗�、產(chǎn)量和單耗。

(5)核算改造項目節(jié)能量�,即節(jié)能量 =(技術(shù)改造前塑料配件單耗-技術(shù)改造后塑料配件單耗)×改造前1年塑料配件基準(zhǔn)產(chǎn)量。

3.3 改造前后的產(chǎn)品產(chǎn)量��、綜合能耗

(1)產(chǎn)品產(chǎn)量

案例企業(yè)實施電機技術(shù)改造前后���,產(chǎn)品種類均為注塑塑料件�����,注塑機自動對塑料件件數(shù)進(jìn)行測量統(tǒng)計�����,企業(yè)每天對塑料件產(chǎn)量進(jìn)行統(tǒng)計���,并實施月報制度。具體如表1所示����。

(2)綜合能耗

案例企業(yè)實施電機技術(shù)改造前后能源消費種類不變,都為電力����,企業(yè)每天對E10廠房注塑機用電量進(jìn)行統(tǒng)計�,并實施月報制度����。具體如表2所示。

3.4 節(jié)能量計算

改造前單耗計算:2018年4月至2019年3月����,根據(jù)統(tǒng)計數(shù)據(jù),改造項目邊界范圍內(nèi)塑料件產(chǎn)量為13674448件��,注塑機耗電量為3266059kW·h�,單位產(chǎn)品電耗為0.2388kW·h/件。

改造后單耗計算:2019年7月~9月��,改造項目邊界范圍內(nèi)塑料件產(chǎn)量為8330273件�����,注塑機耗電量為767385kW·h�,單位產(chǎn)品電耗為0.09212kW·h/件�����。則改造后節(jié)能率為61.4%,節(jié)能效果顯著�����。

節(jié)能量 =(改造前單耗 – 改造后單耗)×改造前1年基準(zhǔn)產(chǎn)量

=(0.2388 – 0.09212)kW·h/件×13674448 件

= 2006368kW·h

= 200.637萬kW·h× 3.013 tce/萬kW·h

= 604.5tce

此處電力等價折標(biāo)系數(shù)取2017年度廣東省發(fā)電標(biāo)準(zhǔn)煤耗3.013tce/萬kW·h則項目節(jié)能量為604.5tce�。

3.5 社會經(jīng)濟(jì)效益分析

綜上可知,改造項目完成可為企業(yè)節(jié)電200.64萬kw.h/年��,按電力單價0.8元/tce計算�,可為企業(yè)減少能源使用費用160.5萬元/年。改造項目總共投入135.8萬元��,則其靜態(tài)投資回報期為0.846年����,項目經(jīng)濟(jì)可行。改造項目實施后�,年節(jié)能量為604.5tce,年減少二氧化碳排放1279.9t(廣東電網(wǎng)平均二氧化碳排放因子為6.379t二氧化碳/萬kW·h)��。

4 結(jié)論

案例企業(yè)將24臺注塑機的普通油泵電機改造為伺服電機�,改造前為普通油泵電機傳動帶動系統(tǒng),能耗高����、調(diào)控水平低��,不能滿足注塑工藝節(jié)能要求���;改造后為伺服控制系統(tǒng),能對注塑機的機械運動按預(yù)定要求進(jìn)行自動控制����,使輸出的機械位移準(zhǔn)確地跟蹤輸入的位移,從而能夠更精確地控制電機的傳動方式���,提高傳動效率�,節(jié)約電能����,降低生產(chǎn)成本。項目實施可為企業(yè)節(jié)電200.64萬kw.h/年�,折合節(jié)約604.5tec/年,減少能耗成本160.5萬元/年���,靜態(tài)投資回報期少于1年����,項目經(jīng)濟(jì)可行�����。改造項目完成投入使用后����,案例企業(yè)節(jié)能減排效益顯著,綜合能源消費量�、SO2排放量和CO2排放量都得到一定程度的降低。