李建軍��,唐偉�����,李東

金發(fā)科技股份有限公司���,廣東廣州 510663

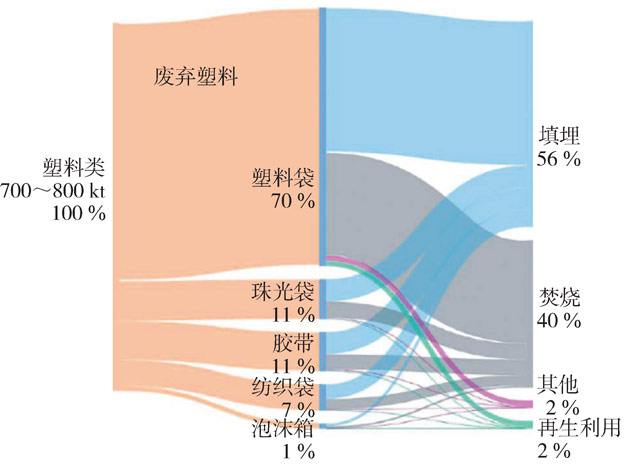

摘要:對(duì)集中吸料系統(tǒng)原有的固定分組控制進(jìn)行節(jié)能分析��,通過(guò)對(duì)固定分組控制建立數(shù)學(xué)模型�,確定了影響系統(tǒng)能耗的關(guān)鍵要點(diǎn)。在固定分組控制算法基礎(chǔ)上��,提出了一種基于機(jī)臺(tái)聯(lián)網(wǎng)的動(dòng)態(tài)分組與匹配優(yōu)化的智能方法�,介紹了其優(yōu)點(diǎn)和關(guān)鍵技術(shù),建立數(shù)學(xué)模型�����,實(shí)現(xiàn)智能控制的主要算法�����,分析結(jié)果表明該方法可穩(wěn)定的完成智能控制功能�����,降低了系統(tǒng)能耗����。

關(guān)鍵詞:塑料數(shù)字化工廠;集中吸料;智能算法;動(dòng)態(tài)分組;匹配優(yōu)化

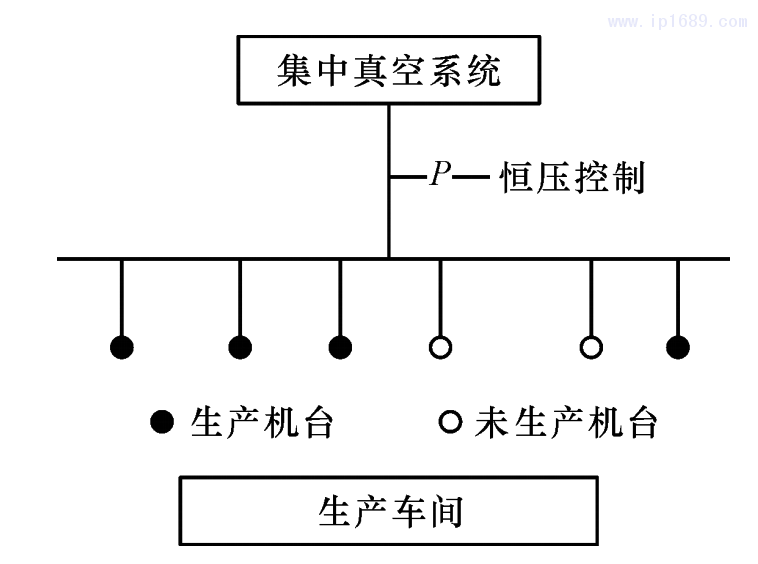

集中吸料系統(tǒng)的工作原理是通過(guò)集中真空系統(tǒng)的羅茨風(fēng)機(jī)進(jìn)行恒壓控制[1]��,并通過(guò)管道連接到生產(chǎn)機(jī)臺(tái),實(shí)現(xiàn)成品的吸料控制��,如圖1所示����。在改性塑料行業(yè),生產(chǎn)車間內(nèi)有多條生產(chǎn)線����,要求集中真空系統(tǒng)恒壓PH(單位MPa)能滿足總的運(yùn)行機(jī)臺(tái)的負(fù)壓要求。集中真空系統(tǒng)的PH通過(guò)羅茨風(fēng)機(jī)進(jìn)行恒壓控制產(chǎn)生��,生產(chǎn)機(jī)臺(tái)所需負(fù)壓與產(chǎn)量���,產(chǎn)品特性等有關(guān)����,為了減少設(shè)備投資及系統(tǒng)運(yùn)行能耗���,在設(shè)計(jì)時(shí)����,集中真空系統(tǒng)的最小恒壓值滿足大多數(shù)機(jī)臺(tái)同時(shí)運(yùn)行所需負(fù)壓即可�����。在生產(chǎn)運(yùn)行時(shí),在集中真空系統(tǒng)中�,根據(jù)生產(chǎn)需求設(shè)定合適的恒壓值PH,在傳統(tǒng)設(shè)計(jì)中����,采用固定分組法進(jìn)行吸料,實(shí)現(xiàn)生產(chǎn)車間機(jī)臺(tái)成品吸料控制���。

固定分組法通過(guò)對(duì)機(jī)臺(tái)進(jìn)行分組控制�,集中真空系統(tǒng)的負(fù)壓值只需要滿足分組內(nèi)的機(jī)臺(tái)吸料需求��,減少了系統(tǒng)設(shè)計(jì)冗余量���。但是在實(shí)際應(yīng)用中,存在以下問(wèn)題:

1)分組提前設(shè)定�����,生產(chǎn)機(jī)臺(tái)的運(yùn)行/停機(jī)狀況變化����,很難進(jìn)行分組變化���。

2)生產(chǎn)線的設(shè)置參數(shù)不合理,機(jī)臺(tái)信息缺少與集中吸料系統(tǒng)的交互��,導(dǎo)致吸料參數(shù)設(shè)置不合理���。

3)系統(tǒng)能耗較大�,主要在于負(fù)壓空損耗[2]導(dǎo)致的能耗浪費(fèi)����。

本文提出了新的智能算法,包括動(dòng)態(tài)分組 [3-4]���,機(jī)臺(tái)聯(lián)網(wǎng)及機(jī)臺(tái)匹配優(yōu)化三個(gè)部分內(nèi)容����,可降低集中吸料系統(tǒng)能耗�,實(shí)現(xiàn)以下控制目標(biāo):

1)進(jìn)行動(dòng)態(tài)分組之后,負(fù)壓控制能滿足生產(chǎn)機(jī)臺(tái)運(yùn)行/停機(jī)的變化�。

2)通過(guò)生產(chǎn)機(jī)臺(tái)的聯(lián)網(wǎng),自動(dòng)優(yōu)化相關(guān)設(shè)置參數(shù)���,實(shí)現(xiàn)智能降低能耗��。

01 集中吸料系統(tǒng)原理與節(jié)能分析

1.1集中吸料系統(tǒng)結(jié)構(gòu)及負(fù)壓需求

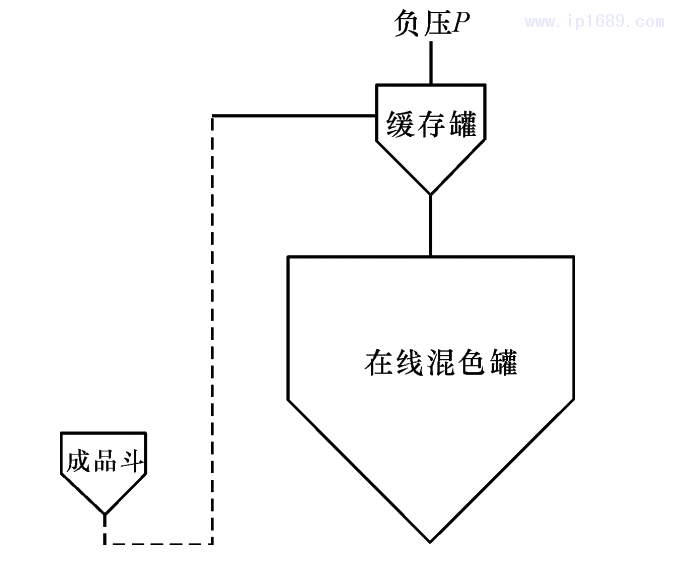

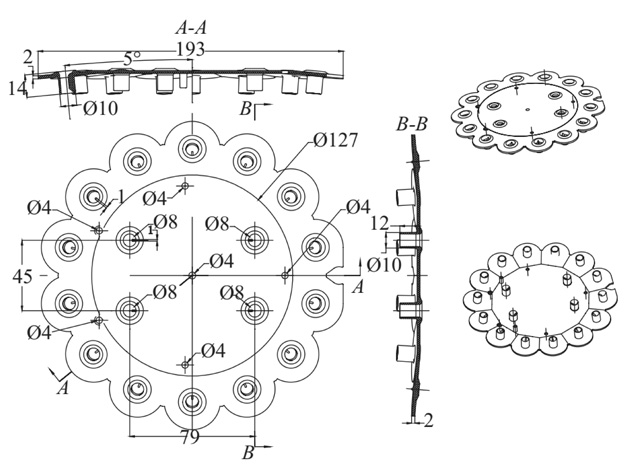

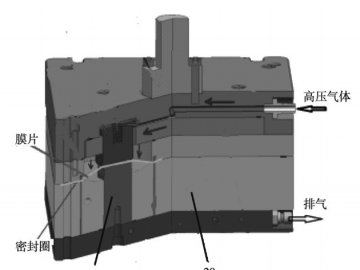

集中吸料系統(tǒng)使用固定分組法進(jìn)行成品吸料控制�����,存在能耗浪費(fèi)問(wèn)題�,本文對(duì)吸料系統(tǒng)原理及實(shí)際的負(fù)壓需求進(jìn)行分析,確定節(jié)能要點(diǎn)�����。集中吸料系統(tǒng)的單個(gè)機(jī)臺(tái)成品吸料系統(tǒng)如圖2所示�����,成品斗內(nèi)物料通過(guò)負(fù)壓吸料到緩存罐�,然后放至在線混色罐,成品吸料速度與負(fù)壓值成負(fù)相關(guān)����。機(jī)臺(tái)所需負(fù)壓Pi與實(shí)際產(chǎn)量為負(fù)相關(guān)�,當(dāng)產(chǎn)量較大時(shí),負(fù)壓Pi值更小���,才能保證生產(chǎn)成品及時(shí)送至在線混色罐中���。

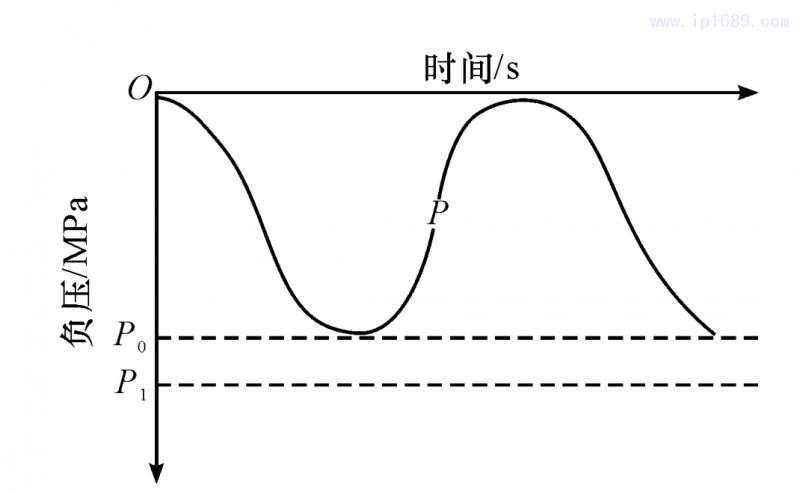

在機(jī)臺(tái)成品吸料系統(tǒng)中��,負(fù)壓值Pi應(yīng)該與產(chǎn)量相匹配��,成品斗內(nèi)物料堆積到一定的料位��,通過(guò)負(fù)壓吸料至緩存罐�,等待料位堆積一定料位時(shí)再次吸料�����,等待過(guò)程中機(jī)臺(tái)對(duì)負(fù)壓值大小無(wú)要求���。如圖3�����,機(jī)臺(tái)負(fù)壓需求曲線描述了與產(chǎn)量相匹配的負(fù)壓值的變化情況����,P1為產(chǎn)量較大時(shí)的需求負(fù)壓�,P0為較小產(chǎn)量時(shí)的需求負(fù)壓,曲線P為與成品斗料位相關(guān)的負(fù)壓需求。

1. 2 固定分組法的節(jié)能分析

上文分析了單個(gè)機(jī)臺(tái)的實(shí)際負(fù)壓需求�����,集中吸料系統(tǒng)使用固定分組法對(duì)生產(chǎn)車間機(jī)臺(tái)進(jìn)行分組時(shí)�,組內(nèi)機(jī)臺(tái)總的負(fù)壓需求僅進(jìn)行了簡(jiǎn)單計(jì)算,如式 (1) �����。其中N為組內(nèi)的機(jī)臺(tái)數(shù)量���,機(jī)臺(tái)所需最小負(fù)壓值為Pi�,保證了組內(nèi)所有機(jī)臺(tái)同時(shí)運(yùn)行時(shí)仍能夠?qū)崿F(xiàn)成品吸料功能����。

在實(shí)際控制系統(tǒng)中,組內(nèi)機(jī)臺(tái)是否運(yùn)行是由生產(chǎn)訂單確定的�����,分組內(nèi)的機(jī)臺(tái)不運(yùn)行時(shí)��,負(fù)壓需求為零�����,運(yùn)行機(jī)臺(tái)的負(fù)壓需求曲線Pi與圖3相似��,則分組內(nèi)的機(jī)臺(tái)實(shí)際負(fù)壓總需求PZ計(jì)算�,如式(2) ,其中n為運(yùn)行機(jī)臺(tái)數(shù)量���,Pi為機(jī)臺(tái)i的實(shí)際負(fù)壓需求���。

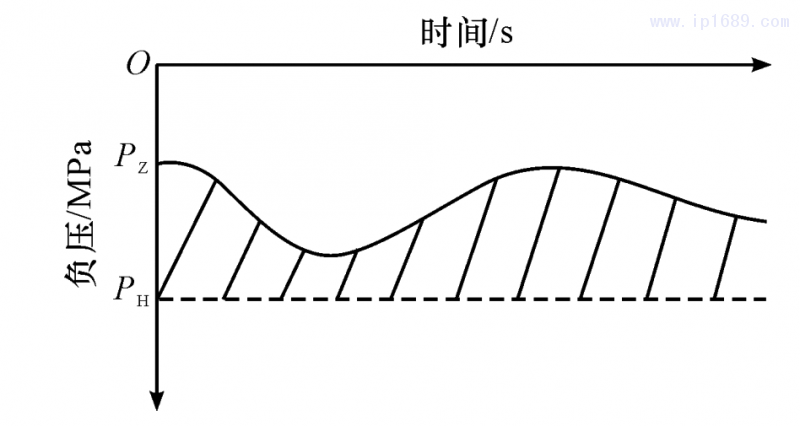

生產(chǎn)線的進(jìn)行固定式分組時(shí),通過(guò)對(duì)式(1)���、(2)進(jìn)行細(xì)化分析���,將分組內(nèi)的實(shí)際負(fù)壓總需求與恒定負(fù)壓值進(jìn)行比較,其關(guān)系如圖4所示����。從圖中可以看出PZ是根據(jù)機(jī)臺(tái)運(yùn)行情況變化的曲線,而PH為集中真空系統(tǒng)設(shè)定的恒壓控制值��,當(dāng)出現(xiàn)機(jī)臺(tái)開(kāi)機(jī)數(shù)量較小或成品吸料完成后的等待過(guò)程時(shí)���,兩者之間存在明顯的差值(圖4中的陰影部分) ��,維持此部分負(fù)壓所需要的能耗(圖4中陰影部分面積并不表示具體能耗數(shù)值) ��,即為負(fù)壓損耗值���。

如何降低集中吸料系統(tǒng)的負(fù)壓損耗值����,如圖4所示����,可以從PH和PZ兩個(gè)方面來(lái)進(jìn)行梳理:

1) PH由集中真空系統(tǒng)進(jìn)行恒壓控制,與分組內(nèi)的運(yùn)行機(jī)臺(tái)數(shù)量n有關(guān)����,調(diào)整頻次較低,調(diào)整PH可以明顯降低系統(tǒng)能耗�����,但PH與n的關(guān)系還要進(jìn)一步研究確定����。

2) 負(fù)壓總需求PZ實(shí)質(zhì)上是運(yùn)行機(jī)臺(tái)的負(fù)壓需求值Pi進(jìn)行綜合計(jì)算后的曲線����,前文可知�����,負(fù)壓需求值Pi與生產(chǎn)過(guò)程相關(guān)����,其變化較快�����,通過(guò)固定式分組法很難調(diào)整PZ曲線���,需要使用更加智能的算法來(lái)對(duì)PZ進(jìn)行調(diào)整�����,降低系統(tǒng)能耗�����。

02 集中吸料系統(tǒng)節(jié)能數(shù)學(xué)模型

2. 1 節(jié)能組合模型

對(duì)于集中吸料系統(tǒng)來(lái)說(shuō)�����,降低系統(tǒng)能耗的重點(diǎn)在于降低系統(tǒng)負(fù)壓損耗值�,從前文可知,集中真空系統(tǒng)和集中吸料系統(tǒng)的控制均可以降低系統(tǒng)能耗��,但本文主要把集中系統(tǒng)吸料作為控制目標(biāo)�。圖4中,對(duì)于分組內(nèi)的N條生產(chǎn)線����,T為PH調(diào)度周期[5](假定為分組內(nèi)的運(yùn)行機(jī)臺(tái)數(shù)量n變化為一個(gè)調(diào)度周期) ,由于系統(tǒng)負(fù)壓損耗S與負(fù)壓總需求PZ和恒壓值PH的偏差有關(guān)���,系統(tǒng)負(fù)壓損耗S最小的目標(biāo)函數(shù)數(shù)學(xué)模型為:

式中��,假定調(diào)度時(shí)間T內(nèi)PH值不變; kn-系統(tǒng)恒壓值PH的損耗計(jì)算系數(shù); kn-運(yùn)行機(jī)臺(tái)數(shù)n有關(guān)�����。

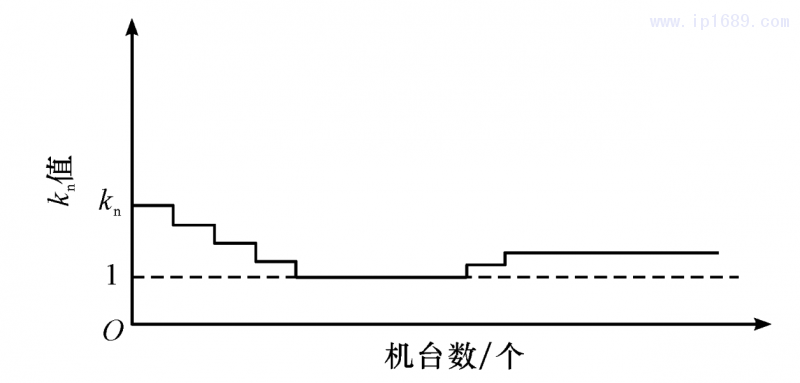

本文中集中真空系統(tǒng)進(jìn)行變頻恒壓控制�,兩者關(guān)系如圖5所示: 1) kn為損耗負(fù)壓計(jì)算系數(shù)���,吸料使用負(fù)壓設(shè)為1����,kn值大于1; 2)當(dāng)機(jī)臺(tái)運(yùn)行數(shù)較少時(shí),系統(tǒng)負(fù)壓損耗較高; 3)當(dāng)運(yùn)行機(jī)臺(tái)數(shù)量增加時(shí)�����,集中真空系統(tǒng)負(fù)壓損耗系數(shù)降低��。4)在機(jī)臺(tái)數(shù)量不變化時(shí)�,負(fù)壓損耗系數(shù)基本不變化��,為方便進(jìn)行節(jié)能分析���,假定調(diào)度周期T內(nèi)����,kn值為恒值���。

由式(2)中����,對(duì)PZ進(jìn)行替換���,可得出新的數(shù)學(xué)模型����,見(jiàn)式(4),前式(3)中�,運(yùn)行機(jī)臺(tái)數(shù)量必屬于分組內(nèi)的機(jī)臺(tái),使用μi作為機(jī)臺(tái)運(yùn)行狀態(tài)����,見(jiàn)式(5)

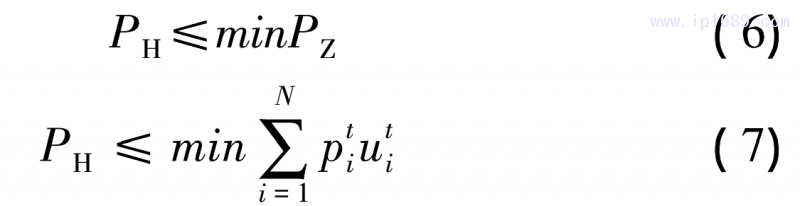

前文已經(jīng)敘述了降低系統(tǒng)能耗的兩個(gè)方面,除了降低系統(tǒng)負(fù)壓損耗S外���,若能夠降低系統(tǒng)恒壓值PH�,從圖4可知��,PH需要滿足運(yùn)行機(jī)臺(tái)的吸料負(fù)壓需求�,聯(lián)合式(2) ,建立數(shù)學(xué)模型��,見(jiàn)式(6)����、(7) 。

2. 2 節(jié)能模型智能算法

集中分料系統(tǒng)控制車間所有機(jī)臺(tái)的成品吸料,假設(shè)車間機(jī)臺(tái)總數(shù)量為M�,分組內(nèi)的機(jī)臺(tái)數(shù)量為N,一般情況下���,分為2組進(jìn)行成品吸料控制����,圖6為車間機(jī)臺(tái)進(jìn)行固定分組時(shí)的負(fù)壓需求圖����,未運(yùn)行機(jī)臺(tái)負(fù)壓需求為零。本節(jié)詳細(xì)介紹智能算法的實(shí)際運(yùn)用���。

2. 2. 1 動(dòng)態(tài)分組算法

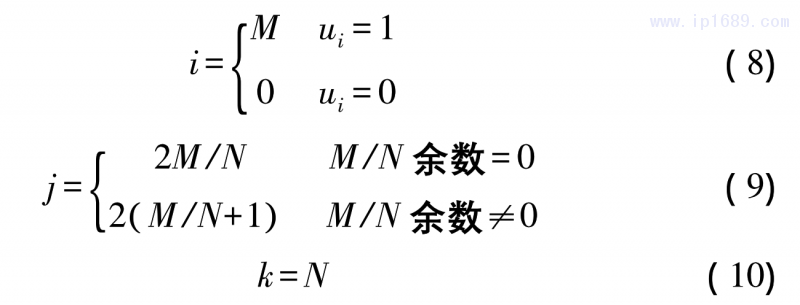

圖6中,分組1和分組2中各有3個(gè)機(jī)臺(tái)�����,其中P6機(jī)臺(tái)未運(yùn)行����,其負(fù)壓需求值為0。依據(jù)式(4)的數(shù)學(xué)模型�,分組2中負(fù)壓損耗值更大,若PH未進(jìn)行調(diào)試�,則依據(jù)式(7) ���,系統(tǒng)能耗也更高。本文提出了通過(guò)動(dòng)態(tài)分組算法���,對(duì)分組進(jìn)行調(diào)整�,確保組內(nèi)的機(jī)臺(tái)全部為運(yùn)行機(jī)臺(tái)�,建立如下數(shù)學(xué)模型:

式中,i-運(yùn)行機(jī)臺(tái)編號(hào); j-分組編號(hào); k-組內(nèi)編號(hào); M-機(jī)臺(tái)總數(shù)量; N-分組內(nèi)機(jī)臺(tái)數(shù)量��。

2. 2. 2 機(jī)臺(tái)聯(lián)網(wǎng)

從上文可以看出����,動(dòng)態(tài)分組算法主要是對(duì)分組內(nèi)的機(jī)臺(tái)進(jìn)行調(diào)整,從圖6中可以看出����,機(jī)臺(tái)的負(fù)壓需求曲線均不相同,負(fù)壓需求主要與產(chǎn)品產(chǎn)量��,物料特性等有關(guān)�����,使用kpi表示機(jī)臺(tái)i的負(fù)壓吸料系數(shù),當(dāng)產(chǎn)量較高時(shí)�,kpi值也更高。

在式(11)中����,kmin為最小產(chǎn)量機(jī)臺(tái)系數(shù)(通常默認(rèn)為1) ,ki為機(jī)臺(tái)i與最小產(chǎn)量機(jī)臺(tái)產(chǎn)量比值 (≥1) ��。

2. 2. 3 機(jī)臺(tái)匹配優(yōu)化

通過(guò)對(duì)圖6的機(jī)臺(tái)負(fù)壓需求曲線進(jìn)行簡(jiǎn)化計(jì)算�,當(dāng)吸料時(shí)負(fù)壓值Pi為恒值,當(dāng)?shù)却蠒r(shí)���,負(fù)壓值Pi為0�,當(dāng)負(fù)壓滿足吸料要求后���,可根據(jù)負(fù)壓吸料系數(shù)Kpi對(duì)機(jī)臺(tái)吸料時(shí)間與等待時(shí)間進(jìn)行匹配優(yōu)化[3]���,可以降低系統(tǒng)恒壓值PH��。

03 智能算法求解與分析

智能算法求解過(guò)程如下:

1) 根據(jù)機(jī)臺(tái)總數(shù)量M����,分組內(nèi)的機(jī)臺(tái)數(shù)量為N,根據(jù)式8,計(jì)算分組數(shù)量j���。

2) 通過(guò)系統(tǒng)聯(lián)網(wǎng)��,確定運(yùn)行機(jī)臺(tái)數(shù)量n��,并按照式8��,式9�����,進(jìn)行動(dòng)態(tài)分組編號(hào)�����。

3) 通過(guò)各機(jī)臺(tái)產(chǎn)量信息�����,確定機(jī)臺(tái)的吸料負(fù)壓系數(shù)kpi��,對(duì)機(jī)臺(tái)的吸料與等待時(shí)間進(jìn)行優(yōu)化���。

04 結(jié)論

本文通過(guò)對(duì)集中吸料系統(tǒng)進(jìn)行分析��,提出了新的智能算法����,降低集中吸料系統(tǒng)的能耗���,需要從PZ和PH兩個(gè)方面進(jìn)行處理��,解決了固定分組法存在的能耗損失問(wèn)題��。本文提出的智能算法通過(guò)對(duì)機(jī)臺(tái)實(shí)際負(fù)壓需求曲線進(jìn)行分析��,使用動(dòng)態(tài)分組方法確保分組內(nèi)的機(jī)臺(tái)數(shù)量為最大允許值��,可以減少系統(tǒng)的負(fù)壓損耗值��,在通過(guò)機(jī)臺(tái)聯(lián)網(wǎng)的情況下�,根據(jù)機(jī)臺(tái)實(shí)際產(chǎn)能情況�,合理的匹配分組內(nèi)不同機(jī)臺(tái)的吸料時(shí)間和等待時(shí)間,降低系統(tǒng)的恒壓值�����,減少了系統(tǒng)的能耗�����。

通過(guò)本文介紹的控制算法����,只需要設(shè)置根據(jù)機(jī)臺(tái)運(yùn)行情況,機(jī)臺(tái)產(chǎn)量信息��,實(shí)現(xiàn)智能的集中吸料系統(tǒng)控制�,是一種比傳統(tǒng)的固定分組法控制更行之有效的節(jié)能方法,應(yīng)用范圍更加廣闊�,符合數(shù)字化工廠的建設(shè)需求。

參考文獻(xiàn)

[1]羅秋芳.PLC在負(fù)壓恒壓自動(dòng)控制系統(tǒng)中的應(yīng)用[J].中

國(guó)科技信息�,2006 ( 3) : 42.

[2]馬玉秋,張業(yè)輝���,耿久紅.降低變壓器空載損耗的新方法[J]

.變壓器����,2007���,44 ( 5) : 30-33.

[3]李會(huì)���,張?zhí)禧?��,陶佰睿,等.?dòng)態(tài)分組方案的自適應(yīng)人工魚(yú)算法[J]

.計(jì)算機(jī)工程與應(yīng)用���,2013���,49 ( 8) :58-62.

[4]李樹(shù)山,李剛�����,程春田.動(dòng)態(tài)機(jī)組組合與等微增率法相結(jié)合的

火電機(jī)組節(jié)能負(fù)荷分配方法[J].中國(guó)電機(jī)工程學(xué)報(bào)���,2011�,31 (7) ����,41-47.

[5]尚金成.基于時(shí)間尺度的節(jié)能發(fā)電優(yōu)化調(diào)度協(xié)調(diào)模型及算法[J]

.電網(wǎng)技術(shù),2008�,32 (15) : 55-61.

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車功能鍵觸摸蓋I...

汽車功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...