[導(dǎo)讀] 2015年在全國十幾個(gè)地區(qū)上演工業(yè)4.0的巡講以來����,智能制造已成為了博創(chuàng)響當(dāng)當(dāng)?shù)拿?hào)。國家首批智能制造試點(diǎn)示范企業(yè)��、工信部授權(quán)智能制造試點(diǎn)示范企業(yè)���、獲得智能塑料機(jī)械互聯(lián)互通標(biāo)準(zhǔn)……

提起博創(chuàng)智能裝備股份有限公司(以下簡稱:博創(chuàng))�,人們馬上想到的就是智能制造���,從2015年在全國十幾個(gè)地區(qū)上演工業(yè)4.0的巡講以來��,智能制造已成為了博創(chuàng)響當(dāng)當(dāng)?shù)拿?hào)���。國家首批智能制造試點(diǎn)示范企業(yè)���、工信部授權(quán)智能制造試點(diǎn)示范企業(yè)、獲得智能塑料機(jī)械互聯(lián)互通標(biāo)準(zhǔn)……一項(xiàng)項(xiàng)榮譽(yù)足以顯示博創(chuàng)在智能制造領(lǐng)域的成就與地位��。為了了解博創(chuàng)智能制造最新的發(fā)展動(dòng)態(tài)�,我們特意采訪了博創(chuàng)智能系統(tǒng)事業(yè)部項(xiàng)目總監(jiān)員安源����,獲取博創(chuàng)注塑MES系統(tǒng)研發(fā)的新進(jìn)展。

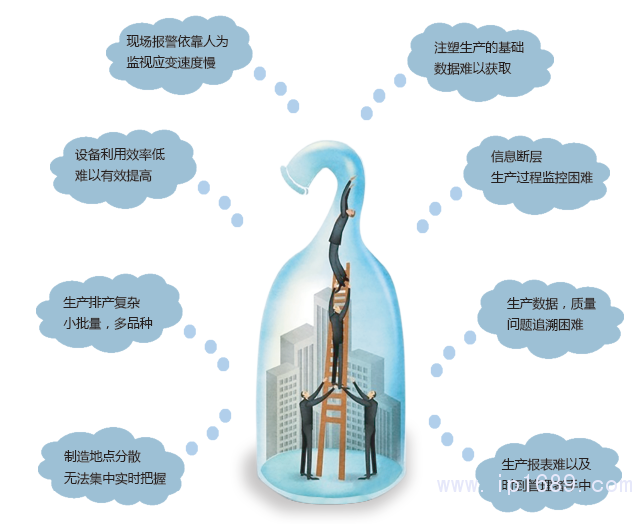

在員總監(jiān)看來���,在注塑機(jī)市場(chǎng)智能制造是行業(yè)發(fā)展的必然趨勢(shì)����,人口紅利消失��,勞動(dòng)成本提高���,國際競爭形勢(shì)嚴(yán)峻���,政策法規(guī)門檻提高等各種壓力迫使企業(yè)努力向智能化生產(chǎn)方向?qū)ふ彝黄瓶?。要?shí)現(xiàn)智能化生產(chǎn)�,數(shù)據(jù)采集和管理是關(guān)鍵,這就是MES系統(tǒng)廣受市場(chǎng)歡迎的重要原因���。據(jù)員總監(jiān)分析稱���,當(dāng)前市面上MES系統(tǒng)表現(xiàn)不盡如人意的主要癥結(jié)在于數(shù)據(jù)采集,具體表現(xiàn)為7大技術(shù)瓶頸:一��、數(shù)據(jù)難以獲?�?��;二�、信息斷層����,過程難以管控;三�����、決策憑經(jīng)驗(yàn),無歷史數(shù)據(jù)���,無實(shí)時(shí)數(shù)據(jù)����;四����、小批量多品種生產(chǎn)成常態(tài),排產(chǎn)困難����;五��、人為監(jiān)控報(bào)警���,效率低��、失誤高�;六���、設(shè)備利用率難以統(tǒng)計(jì)��、有效改善�;七、跨地域生產(chǎn)���,數(shù)據(jù)難以集中掌握�。為了向客戶提供更精確���、便捷的智能系統(tǒng)��,博創(chuàng)針對(duì)以上關(guān)鍵節(jié)點(diǎn)���,特別研發(fā)出了注塑MES智能集成系統(tǒng)。

博創(chuàng)的注塑MES智能集成系統(tǒng)包括計(jì)劃排產(chǎn)���、生產(chǎn)管理��、質(zhì)量管理�����、設(shè)備管理��、系統(tǒng)集成和報(bào)警管理6大核心部分�����,通過實(shí)時(shí)數(shù)據(jù)庫SQL Server/Oracle和局域網(wǎng)�����、因特網(wǎng)實(shí)現(xiàn)與主機(jī)及周邊設(shè)備的連接��;通過ERP��、PLM�、OA和APS,依托可視化看板和統(tǒng)計(jì)報(bào)表實(shí)現(xiàn)訂單�����、組件�����、物料和人工的互動(dòng)與溝通�����,從而達(dá)到實(shí)時(shí)監(jiān)控����、異常報(bào)警、工單管理�����、設(shè)備管理和品質(zhì)追溯5大功效�。利用實(shí)時(shí)分析、狀態(tài)感知����、數(shù)據(jù)回傳、自主決策和學(xué)習(xí)提升�,博創(chuàng)MES系統(tǒng)可以很好地解決數(shù)據(jù)采集與傳送的問題,打通數(shù)據(jù)的閉環(huán)�,整廠生產(chǎn)狀況一目了然。該系統(tǒng)主頁功能還可由用戶自行定義����,根據(jù)常用功能在主頁上進(jìn)行配置,使每個(gè)用戶都擁有一套“自己”的系統(tǒng)�。

“從顯性層面來看,我們的MES系統(tǒng)能夠?qū)崟r(shí)掌控車間設(shè)備的運(yùn)行狀況��,降低人工操作失誤率�,生產(chǎn)指令傳達(dá)更便捷��,生產(chǎn)自制率可提升15%��,產(chǎn)品合格率可提升11%�,人員控編可降低25%��。從隱性層面來看���,配備了我們的MES系統(tǒng)后��,在調(diào)機(jī)試模�、故障維修��、待料等停機(jī)方面可節(jié)省30%左右的時(shí)間��,產(chǎn)品缺陷率可降低約38%�����,生產(chǎn)作業(yè)人力大約節(jié)省56%-85%�,數(shù)據(jù)的采集��、交互和生產(chǎn)報(bào)表實(shí)時(shí)性可提升80%以上����,總體實(shí)現(xiàn)企業(yè)生產(chǎn)管理的雙重效益提升�,極具市場(chǎng)吸引力���。”員總監(jiān)總結(jié)說���。

沃思:智慧工廠系...

沃思:智慧工廠系... 科天達(dá):技術(shù)升級(jí)...

科天達(dá):技術(shù)升級(jí)... 利欣特:探索多元...

利欣特:探索多元... 同大機(jī)械:向“新...

同大機(jī)械:向“新...