近日��,伊之密8500噸超大型注塑機終于露出“廬山真面目”���。這臺機器可以說是伊之密里程碑式的產(chǎn)品��,因為這是目前我國生產(chǎn)的注塑機當中最大的一臺�����。

據(jù)悉,這臺8500噸超大型注塑機的研制是伊之密比較大的突破�����,不僅在機器噸位上創(chuàng)造了國內(nèi)之最����,還采用了精密微開控制技術(shù)、雙射臺同步塑化及注射技術(shù)�����、注射壓縮控制技術(shù)等先進技術(shù),滿足了客戶產(chǎn)品的成型工藝要求�。

對此,伊之密董事副總經(jīng)理兼注塑機事業(yè)部總經(jīng)理張濤介紹:“8500噸超大型注塑機的研發(fā)�����,對整個行業(yè)在大型注塑機開發(fā)起到引領的作用���。同時��,我們也實現(xiàn)了超大型注塑機在全球同行業(yè)的領先地位�����。”

大國重器 鎖模力可達9000噸創(chuàng)行業(yè)新紀錄

走進伊之密吳江廠區(qū)的生產(chǎn)車間��,伊之密8500噸超大型注塑機靜靜地矗立著��,巍然而肅穆�����。站在這臺超大型注塑機前����,就像與郵輪合影,不禁讓人感嘆自己的渺小���,同時也欽佩工程師的偉大�����,感嘆他們竟能用渺小的身軀創(chuàng)造出如此“重器”����。

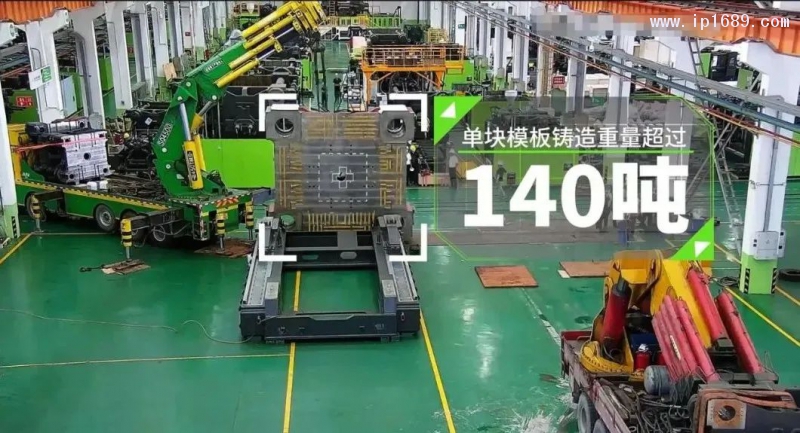

往來之人��,經(jīng)不住去丈量�����。據(jù)伊之密二板機技術(shù)部開發(fā)科副科長張敏介紹����,這臺機器長約27米�����,從頭走到尾需要22.5秒��。機器整體高度超過6米,接近兩層樓的高度��;機器占地251平方米�����,比3個羽毛球場還要大�����,它的核心部件��,單塊模板鑄造重量超過140噸��,相當于23頭亞洲象的重量����。

“組裝這臺注塑機,歷時將近4個月�����,至少有30名技術(shù)人員參與了這臺機器的研制���。” 張敏強調(diào)�����,“以往�,超大型注塑機核心技術(shù)被國外企業(yè)所掌握。這臺超大型高精密注塑成型機的成功研發(fā)��,額定鎖模力為8500T����,最大鎖模力可達9000T,實現(xiàn)了國產(chǎn)超大型兩板式注塑機關(guān)鍵技術(shù)的突破�,也創(chuàng)下了我國超大型精密注塑機行業(yè)新紀錄。”

匠心打造 解決超大型透明塑料件成型難題

據(jù)悉��,8500噸超大型注塑機是伊之密近年來全力打造的重點新品�。“與國內(nèi)外同類產(chǎn)品對比,這臺機器的創(chuàng)新點在于創(chuàng)國內(nèi)超大型精密注塑機紀錄��。”張敏介紹��,這臺機器的開合模定位精度達到0.3mm����,搭配兩套射出重量超過80KG的注射系統(tǒng)����,產(chǎn)品能一次成型外型復雜�,透光要求高且尺寸精確或帶有金屬嵌件的質(zhì)地密致的超大型透明塑料零件���,解決了國內(nèi)超大型透明塑料件成型難的問題�����。

此外���,這臺機器采用行業(yè)內(nèi)領先的低壓注射成型工藝、智能鎖模平行度控制技術(shù)�、伺服精密內(nèi)循環(huán)二板式鎖模結(jié)構(gòu)、光學產(chǎn)品專用伺服閉環(huán)泵技術(shù)����,控制系統(tǒng)集合了伊之密自主研發(fā)的智能控制技術(shù)、信息化技術(shù)�、互聯(lián)網(wǎng)技術(shù),整機具有高精密�����、高速、節(jié)能���、智能的特點�����,且較傳統(tǒng)的三板機節(jié)能達30%以上���。

作為國內(nèi)鎖模力最大的注塑機首臺套產(chǎn)品,8500噸超大型注塑機凝聚了伊之密研發(fā)團隊的智慧和心血����,是參研參試專家不斷在攻堅克難中追求卓越的結(jié)果。該機器能滿足航空航天�����、汽車工業(yè)����、石化管道、交通設施等領域?qū)Τ笮椭破返男枨?��,同時攻關(guān)解決了超大型重大裝備的加工�����、運輸�����、裝配等一系列特殊難點���,為客戶提供更具性價比的超大型透明塑料件成型解決方案。

未來可期 拓展機型為客戶提供超大注塑件整體解決方案

隨著國內(nèi)航空航天和汽車行業(yè)的迅猛發(fā)展�,超大型注塑制品的需求量日益增長。對此��,伊之密持續(xù)開發(fā)新產(chǎn)品����、新技術(shù)、新工藝��,提升超大型注塑件整體解決方案的能力����。

“此前,伊之密最大的噸位做到4500噸�����。接下來,我們會陸續(xù)擴展����,實現(xiàn)全系列機型,噸位從4500噸至8500噸�。”張濤介紹,“8500噸機器從與客戶洽談到最終樣機完成�����,耗時兩年���。當初做這臺機器時���,有很多零部件是我們原有的供應鏈無法滿足的,這就需要項目組花很多時間去開發(fā)一些新的合作供應商完成制件制造與交付����。

“目前,8500噸超大型注塑機已按照預定目標完成樣機開發(fā)���,正等待客戶的模具進行最后的裝機測試��。對此�����,張濤說:“這臺機器可以說是伊之密里程碑的產(chǎn)品����,因為從噸位����、注射重量本身的話,是目前我們國內(nèi)生產(chǎn)的注塑機當中最大的一臺�。”

“大,只是其中一個方面��,在這臺機器上我們也采用了注射壓縮成型工藝�,雙射臺同步注射等新的技術(shù)。”張濤強調(diào)���,這臺機器的開發(fā)����,可以說為我們在大型的塑料件的應用打開了一個非常好的窗口��,增加了很多的可能性,對整個行業(yè)在大型注塑機開發(fā)�����,起到一個引領的作用����。