1�����、模溫對(duì)塑件質(zhì)量的影響

1)成形性能

·模溫過(guò)低����,會(huì)降低熔體流動(dòng)性����,可能發(fā)生欠注�����;

·模溫過(guò)高��,會(huì)加強(qiáng)熔體流動(dòng)性�����,制品收縮率增大���,影響尺寸精度���。

·模溫恒定,可減少成型收縮率的波動(dòng)����,制品尺寸穩(wěn)定,成形質(zhì)量均勻����。

2)塑件變形

·模溫穩(wěn)定�����,冷卻均衡���,可以減小塑件變形。

·模具溫差過(guò)大�,會(huì)使塑件冷卻不均勻,收縮不一致�����,由此產(chǎn)生應(yīng)力而引起塑件翹曲變形�����,尤其壁厚不均和形狀復(fù)雜的塑件更為突出��。

3)尺寸穩(wěn)定性

·模溫恒定�����,可減少成型收縮率的波動(dòng)���,提高尺寸穩(wěn)定性����。

·結(jié)晶性塑料�����,模溫高有利于結(jié)晶過(guò)程的進(jìn)行����,充分結(jié)晶的塑件,在存放或使用中不會(huì)發(fā)生尺寸變化��;但結(jié)晶度高收縮大���。

·對(duì)較柔軟的塑料��,成形中宜用低模溫�����,有利于尺寸穩(wěn)定�。任何一種材料�����,模溫恒定,收縮一致��,均有利于提高尺寸精度��。

4)力學(xué)性能

·模溫低�,塑件熔接痕明顯,降低強(qiáng)度��;結(jié)晶型塑料����,結(jié)晶度越高,塑件應(yīng)力開(kāi)裂傾向越大����;為減小應(yīng)力����,模溫不宜過(guò)高。

·對(duì)PC一類高粘度的非結(jié)晶型塑料����,其應(yīng)力開(kāi)裂與塑件內(nèi)應(yīng)力大小有關(guān)����,升高模溫有利于減小內(nèi)應(yīng)力�,減小應(yīng)力開(kāi)裂趨勢(shì)。

5)外觀質(zhì)量

一般塑件�����,適當(dāng)提高模溫能有效改善塑件外觀質(zhì)量�����,使塑件表觀光澤�����,輪廓清晰��,降低粗糙度�����。

2���、模溫對(duì)生產(chǎn)效率的影響

模具工作時(shí)的溫度是周期性變化的�。注射熔體時(shí),模溫高�,脫模時(shí)模溫低。

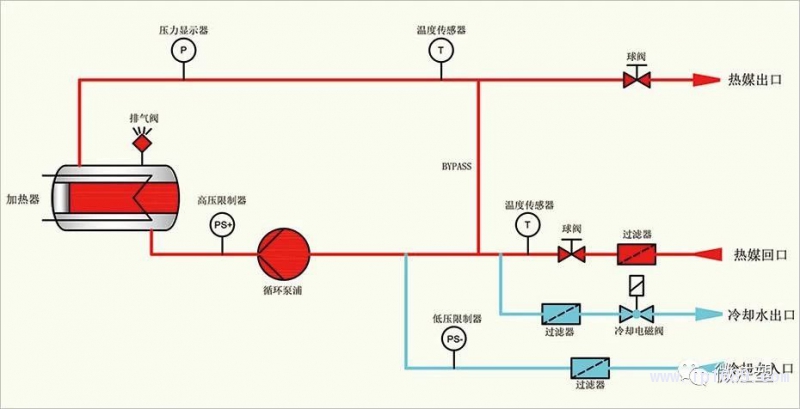

模具可看成一個(gè)熱交換器�。其熱量的傳遞主要靠對(duì)流、輻射和傳導(dǎo)等方式完成�����。塑料熔體以200℃左右的溫度注入模具����,冷卻到制品脫時(shí)約60℃左右的溫度。其間所釋放的熱量約有5%左右以輻射�����、對(duì)流的方式散發(fā)到大氣中����,其余95%左右將由冷卻介質(zhì)帶走。

模具的生產(chǎn)效率主要取決于冷卻介質(zhì)的熱交換效果�。

縮短冷卻時(shí)間�,提高生產(chǎn)效率的措施:

1)提高模板對(duì)冷卻介質(zhì)的傳熱系數(shù)

2)提高模具與冷卻介質(zhì)之間的溫度差

3)增大冷卻介質(zhì)的傳熱面積(文章來(lái)源于網(wǎng)絡(luò))

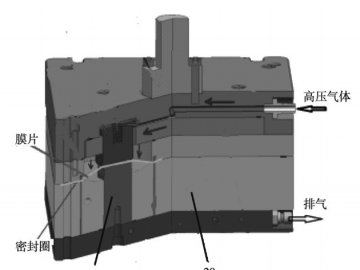

聚砜醫(yī)療干粉吸入...

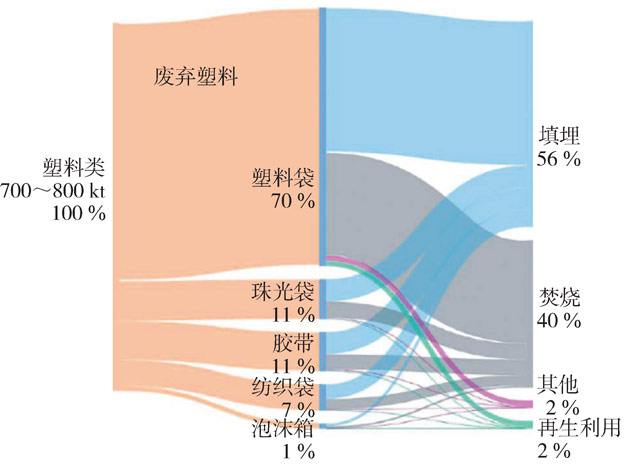

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車(chē)功能鍵觸摸蓋I...

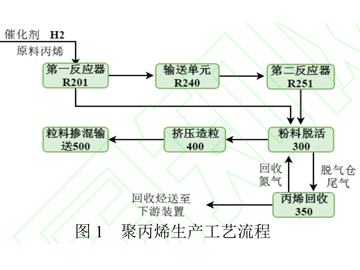

汽車(chē)功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...