摘要:使用毛細管流變儀考察了3種高填充聚丙烯(PP)納米復(fù)合材料的擠出脹大行為����,研究了口模溫度�����、剪切速率����、熔體壓力、納米粒子填充比例和納米粒子形貌對PP納米復(fù)合材料熔體擠出脹大比的影響�����。結(jié)果表明,3種PP納米復(fù)合體系熔體的擠出脹大比均隨口模溫度的增加而減小����,且大致呈線性關(guān)系;隨著剪切速率的增大而增加����,且隨著填料填充比例的增加有減小的趨勢;隨著熔體壓力的增大而增加�����,并且隨著熔體壓力的增加�,其擠出脹大比隨填料填充比例的增加而減小的幅度下降;3種顆粒形貌納米粒子填充體系中�����,在相同的體積分數(shù)和溫度下�����,片狀結(jié)晶納米氫氧化鎂[Mg(OH)2]填充體系熔體擠出脹大比最小����,球狀納米碳酸鈣(CaCo3)填充體系熔體擠出脹大比最大��,棒狀粒子埃洛石納米管(HNTs)填充體系熔體擠出脹大比介于兩者之間����。

前言

聚合物熔體擠出脹大行為多年來一直是科學(xué)界和工業(yè)界關(guān)注的焦點����。擠出脹大行為是指聚合物熔體經(jīng)過毛細管�����、微孔或狹縫擠出時擠出物尺寸大于孔道尺寸的一種現(xiàn)象��,這是聚合物熔體具有彈性記憶能力的體現(xiàn)���,是第一法向應(yīng)力差造成的����。早在1893年美國生物學(xué)家Barus最先觀察到此現(xiàn)象�,故又稱之為Barus效應(yīng),擠出脹大往往與聚合物自身性質(zhì)�����、生產(chǎn)工藝因素、擠出設(shè)備及口模����、冷卻和停放等因素有關(guān)。擠出脹大直接影響著聚合物擠出成型加工制品的尺寸精度���、品質(zhì)和外觀����,因此對擠出脹大現(xiàn)象的研究是很有必要的[1]����。近些年來,許多研究人員對單一聚合物���、聚合物共混物和聚合物復(fù)合材料體系的擠出脹大比的影響因素進行研究分析[2-5]�����,發(fā)現(xiàn)向聚合物基體中加入填料��,可以觀察到擠出脹大減弱的現(xiàn)象��。向聚合物基體中加入填料���,復(fù)合材料熔體擠出脹大比降低的程度主要取決于填料比例和形狀等方面��,近些年來人們對于填料比例對聚合物熔體擠出脹大比的影響有所研究���,對形狀對擠出脹大比的影響研究較少��。

本文采用PP為基體��,分別向PP中高填充球狀粒子納米CaCo3��、片狀結(jié)晶納米Mg(OH)2和棒狀粒子HNTs�����,研究了口模溫度�、剪切速率、壓力和納米粒子填充量及形貌對聚合物納米復(fù)合材料擠出脹大比的影響���。

1.實驗部分

1.1.主要原料

PP���,B1451��,密度為0.910g/cm3��,上海云姍塑化有限公司�����;

納米CaCo3�,平均粒徑為50nm���,密度為2.6g/cm3��,靖江市通高化工有限公司�����;

納米Mg(OH)2�����,厚度為50nm��,密度為2.36g/cm3���,宣城晶銳新材料有限公司����;

HNTs�����,直徑為100nm��,長度<500nm�����,密度為2.1g/cm3����,鄭州慧澤生化科技有限公司���;

馬來酸酐接枝改性聚丙烯(PP-g-MAH)���,接枝率為1.2%,東莞市鑫盛塑膠科技有限公司����;

液體石蠟�,密度為0.855g/cm3��,天津市大茂化學(xué)試劑廠����;

鈦酸酯偶聯(lián)劑,MC-201��,廣東省東莞市山一塑化有限公司�。

1.2.主要設(shè)備及儀器

高速混合機,SHR-25A�����,張家港市長青機械有限公司�;

雙螺桿擠出機,ZSK25-WLE��,螺桿長徑比為40:1��,螺桿直徑為25mm��,科倍隆機械設(shè)備系統(tǒng)(上海)有限公司��;

真空干燥箱,DZF-6050�����,上海林頻儀器股份有限公司�����;

造粒機�,VFD037EL43A,中達電通股份有限公司�;

游標卡尺,量程為0~150mm��,深圳市盛泰鑫科技有限公司��;

毛細管流變儀���,MLWF-400,長春市智能儀器設(shè)備有限公司����;

電子天平,JA5003�����,精確度為1mg,上海恒平科學(xué)儀器有限公司�����。

1.3.樣品制備

使用前將PP粒料���、納米CaCo3����、納米Mg(OH)2��、HNTs分別在80����、100、110��、80℃下干燥8h��;將3種體積分數(shù)為10%���、20%��、40%的納米粒子分別與PP粒料以及PP-g-MAN(含量為PP含量的10%)��,再加入適量的液體石蠟和質(zhì)量分數(shù)為納米粒子2%的鈦酸酯偶聯(lián)劑���,用高速混合機進行預(yù)混10min(液體石蠟可以將無機粒子黏在PP粒料上�,提高預(yù)混的分散效果)�;混合后,納米粒子均勻地包裹在PP粒料上���;然后將PP與納米粒子混合物放入雙螺桿擠出機�����,螺桿轉(zhuǎn)速為200r/min����,機筒各區(qū)溫度分別為135�、175、185����、195��、200、200����、200、200�����、200�����、200℃���,擠出造粒后80℃下干燥8h�,備用����。

1.4性能測試與結(jié)構(gòu)表征

使用毛細管流變儀測量熔體擠出脹大比,測試溫度為180~210℃�����,一定載荷下將復(fù)合材料擠出�,口模直徑為(0.800±0.005)mm���,口模長徑比為16∶1,口模入口角為45°����;

采用直接測量法測量樣品的擠出脹大比,對每種樣品測量其擠出物直徑�,選取5個數(shù)據(jù)點����,如式(1)所示擠出脹大比為擠出物的平均直徑與口模直徑的比值:

式中B——擠出脹大比

DE——擠出物的直徑,mm

D——口模直徑�,mm

2.結(jié)果與討論

2.1口模溫度對復(fù)合材料擠出脹大比的影響

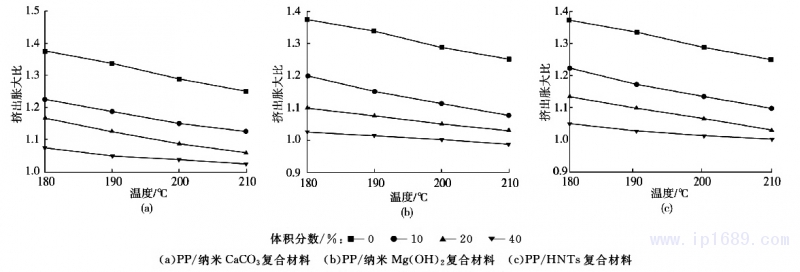

圖1為PP/納米CaCo3復(fù)合體系、PP/納米Mg(OH)2復(fù)合體系���、PP/HNTs納米復(fù)合體系分別在填充體積分數(shù)為0�����、10%�����、20%���、40%時,擠出脹大比隨口模溫度的變化曲線��?���?梢钥闯觯S著口模溫度的升高����,3種復(fù)合材料熔體在各個填充比例下的擠出脹大比均降低,并且可以看出其變化大致為線性的����。出現(xiàn)這種現(xiàn)象是由于隨著口模溫度的增加,聚合物分子鏈活動能力也隨之加劇��,聚合物復(fù)合材料熔體在進入毛細管入口區(qū)產(chǎn)生的彈性形變在流經(jīng)毛細管時得到了更大程度的松弛����,流動中儲存的形變能的黏性耗散增加,彈性特性降低���,擠出脹大比隨之下降[6]�。且從圖1中還可以看出,在相同溫度下�����,3種復(fù)合體系的擠出脹大比均隨填充比例的增加而減小�。這是由于隨著納米粒子含量的增加,PP分子鏈相應(yīng)減少��,產(chǎn)生彈性形變儲能也減少���,并且納米粒子的加入可以約束PP分子鏈的取向��,使其產(chǎn)生彈性形變減小�,使PP復(fù)合材料熔體的擠出脹大比減小�。

體積分數(shù)/%:■—0 ●—10 ▲—20 ▼—40

(a)PP/納米 CaCo3復(fù)合材料 (b)PP/納米 Mg(OH)2復(fù)合材料 (c)PP/HNTs復(fù)合材料

圖1擠出脹大比隨溫度的變化曲線

2.2剪切速率對復(fù)合材料擠出脹大比的影響

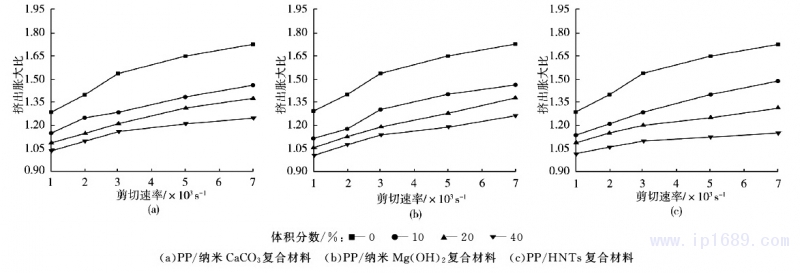

圖2為PP/納米CaCo3復(fù)合體系、PP/納米Mg(OH)2復(fù)合體系���、PP/HNTs納米復(fù)合體系分別在填充體積分數(shù)為0�、10%���、20%����、40%時,擠出脹大比隨剪切速率的變化曲線����。可以看出���,3種復(fù)合體系熔體擠出脹大比均隨剪切速率的增加而增大。產(chǎn)生這種現(xiàn)象����,一方面是由于隨著剪切速率的增加,PP復(fù)合材料熔體進入毛細管入口時流動加劇���,其所產(chǎn)生的拉伸形變儲存的彈性能增大����。另一方面是由于剪切速率增大���,PP復(fù)合材料熔體在毛細管內(nèi)流動加劇��,PP分子鏈取向所產(chǎn)生的彈性形變也相應(yīng)增加����,所以PP復(fù)合材料熔體擠出口模后彈性回復(fù)增大,故其擠出脹大比增加���。同樣的���,3種PP復(fù)合材料熔體的擠出脹大比在相同的剪切速率下隨著體積分數(shù)的增加而減小。

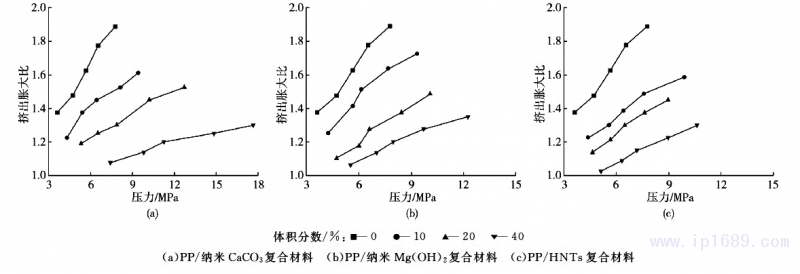

2.3熔體壓力對復(fù)合材料擠出脹大比的影響

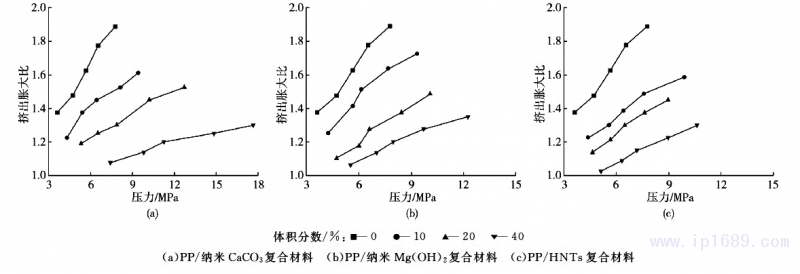

圖3為PP/納米CaCo3復(fù)合體系���、PP/納米Mg(OH)2復(fù)合體系���、PP/HNTs納米復(fù)合體系分別在填充體積分數(shù)為0、10%�����、20%����、40%時,擠出脹大比隨壓力的變化曲線����?���?梢钥闯?�,3種復(fù)合材料熔體的擠出脹大比隨著壓力的增加而增大�����。壓力增加����,熔體在毛細管中的流速加快�����,熔體在流道中的流經(jīng)時間變少���,且如式(2)所示熔體的擠出脹大比隨著熔體在口模內(nèi)流經(jīng)時間的減小呈指數(shù)關(guān)系增加[7]��。

B =Kexp(-at)

式中B——擠出脹大比

K——材料性能常數(shù)

S——流經(jīng)口模時間�,S

體積分數(shù)/%:■—0 ●—10 ▲—20 ▼—40

(a)PP/納米 Caco3復(fù)合材料 (b)PP/納米 Mg(OH)2復(fù)合材料 (c)PP/HNTs復(fù)合材料

圖2擠出脹大比隨剪切速率的變化曲線

體積分數(shù)/%:■—0 ●—10 ▲—20 ▼—40

(a)PP/納米 Caco3復(fù)合材料 (b)PP/納米 Mg(OH)2復(fù)合材料 (c)PP/HNTs復(fù)合材料

圖3擠出脹大比隨壓力的變化曲線

聚合物分子鏈在毛細管中變形程度和取向也隨熔體壓力的增加而增大����,因此壓力增加PP分子鏈在流道中松弛程度變小��,彈性儲能增加�,擠出口模的熔體擠出脹大比增大���。從圖3還可以看出����,3種復(fù)合材料的擠出脹大比均隨填料比例的增加而減小����,并且使其隨壓力增加而增加的幅度減小,這是因為填料的增加降低了聚合物分子鏈間的作用力���,使其對壓力的敏感性降低��。

2.4填料形狀對復(fù)合材料擠出脹大比的影響

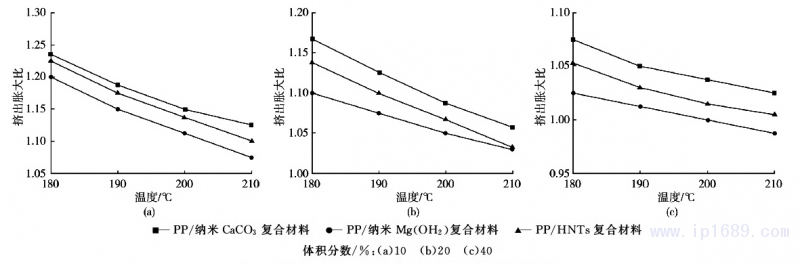

圖4所示分別為體積分數(shù)為10%�����、20%���、40%的3種PP納米復(fù)合材料熔體擠出脹大比隨溫度的變化曲線?��?梢钥闯?�,在相同的溫度和體積分數(shù)下���,PP/納米CaCo3填充體系的擠出脹大比最大�,PP/HNTs填充體系次之�,PP/納米Mg(OH)2填充體系的擠出脹大比最小。3種納米粒子中納米Mg(OH)2為片狀結(jié)晶����,比表面積最小,更易形成網(wǎng)格結(jié)構(gòu)���,在毛細管流動中對PP分子鏈取向阻礙作用最大,使PP分子鏈在毛細管內(nèi)取向而產(chǎn)生的彈性儲能減少程度最大����,因此其擠出脹大比最小[8]����。納米CaCo3為球形填料,在擠出過程中可以更好地隨著PP分子鏈滑移���,對PP分子鏈取向和變形影響較小�,所以其擠出脹大比最大。HNTs為棒狀粒子對PP分子鏈阻礙作用介于兩者之間���,所以其擠出脹大比介于兩者之間���。可以從圖4中發(fā)現(xiàn)�����,3種復(fù)合體系擠出脹大比雖有差異����,但差異比較小。

■— PP/納米 Caco3 復(fù)合材料 ●— PP/納米Mg(OH)2復(fù)合材料 ▲— PP/HNTs復(fù)合材料

體積分數(shù)/%:(a)10 (b)20 (c)40

圖4擠出脹大比與復(fù)合體系填充粒子形貌關(guān)系曲線

3.結(jié)論

(1)3種聚合物納米復(fù)合體系熔體的擠出脹大比均隨口模溫度的增加而減小���,且大致呈線性關(guān)系����;擠出時可以通過適當(dāng)控制口模溫度來改變聚合物納米復(fù)合材料的擠出脹大現(xiàn)象�����;

(2)3種聚合物納米復(fù)合體系熔體的擠出脹大比均隨剪切速率的增大而增加,且隨著填料填充比例的增加有減小的趨勢����;隨熔體壓力的增大而增加,且隨著熔體壓力的增加��,其擠出脹大比隨填料填充比例增加而減小的幅度下降����;

(3)3種形貌納米粒子填充體系中,在相同的體積分數(shù)和溫度下�����,片狀納米Mg(OH)2填充體系熔體的擠出脹大比最小���,球狀納米CaCo3填充體系熔體的擠出脹大比最大��,棒狀HNTs填充體系熔體擠出脹大比介于兩者之間;可以通過選擇合理形貌的納米粒子填充聚合物來控制納米復(fù)合材料熔體的擠出脹大比現(xiàn)象�。